Drew Troyer. Traducción por Roberto Trujillo Corona, Noria Latín América

En mi último artículo discutí la necesidad de optimizar las actividades de mantenimiento preventivo para:

- Eliminar tareas que no agregan valor o que realmente crean problemas;

- Reducir la ambigüedad de las tareas de mantenimiento; y,

- Evitar el «apilamiento de PM», donde las tareas de monitoreo de condición se incorporan en el plan, pero no eliminamos las tareas dirigidas por tiempo que deberían haber sido sustituidas.

En esta columna, detallaré la lógica y el proceso para crear planes de PM. Este artículo incluye dos partes. Primero, discutiremos los enfoques de toma de decisiones que podrían aplicar y las condiciones bajo las cuales se elige un enfoque particular sobre otro.

En la segunda parte, exploraremos el proceso de creación de un plan de PM de nivel empresarial para varias clases de equipos y luego determinaremos cómo aplicar esos planes en los niveles específicos del sitio y del equipo.

Tres enfoques

En general, la práctica de la ingeniería de confiabilidad nos ofrece los siguientes tres enfoques para construir un plan de PM:

- Enfoque de mantenimiento centrado en la confiabilidad (RCM)

- Enfoque del sistema de reporte de fallas y acciones correctivas (FRACAS)

- Enfoque basado en el juicio

Comencemos con el enfoque RCM.

Mantenimiento centrado en confiabilidad (RCM, por sus siglas en inglés) es un proceso sistemático para desarrollar una política de mantenimiento optimizada para un sistema que se está diseñando y construyendo. En esencia, si no tenemos ningún historial en un sistema, evaluamos sistemáticamente el riesgo asociado con modos de falla específicos para determinar las posibles consecuencias, evaluar los controles existentes y asignar un número de prioridad de riesgo (RPN, por sus siglas en inglés).

Este proceso se completa en una hoja de trabajo de análisis de modos y efectos de falla (FMEA, por sus siglas en inglés), y se definen controles específicos (por ejemplo, tareas de mantenimiento, rediseño, redundancia/repuestos críticos, etc.) para mitigar el riesgo, reduciendo así el riesgo y el RPN asociado. RCM funciona; el único problema real es que el proceso es lento y costoso.

En realidad, para la mayoría de las máquinas en la mayoría de las plantas de fabricación, no es necesario reunirse alrededor de una mesa y especular sobre lo que podría salir mal; las fallas están ocurriendo y han estado ocurriendo durante algún tiempo.

En mi opinión, como ingeniero de confiabilidad, un enfoque basado en FRACAS es mucho más eficiente. Al recopilar sistemáticamente datos sobre fallas y sus causas y efectos asociados, podemos evaluar el riesgo de manera más rápida y precisa y formular una estrategia de mantenimiento optimizada basada en los problemas reales que está viendo en la planta.

La optimización de PM basada en FRACAS es mi método preferido. Los datos nos permiten evaluar verdaderamente las consecuencias de las fallas modo por modo, aplicar métodos de ingeniería de confiabilidad estándar para cuantificar la frecuencia de las fallas (por ejemplo, tiempo medio entre fallas [MTBF, por sus siglas en inglés] y tiempo medio hasta la falla [MTTF, por sus siglas en inglés]) y evaluar el perfil de riesgo en función del tiempo utilizando herramientas como el análisis de Weibull.

El tercer enfoque se basa en el juicio. En ausencia de buenos datos, a veces se prefiere simplemente confiar en el juicio de ingenieros de sistemas y mantenimiento experimentados para formular un plan basado en sus experiencias y recuerdos colectivos. Si bien no es tan preciso como el enfoque basado en FRACAS, a menudo es la mejor opción si la máquina en cuestión no es crítica desde el punto de vista operativo, costosa de reemplazar o reparar, ni un mal actor conocido.

Decidir sobre un enfoque

Entonces, ¿cómo decidimos el enfoque? Dos factores impulsan la decisión: la criticidad del equipo/proceso y la calidad de los datos de FRACAS.

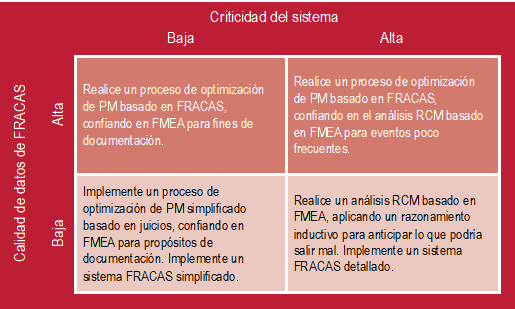

Con referencia a la Figura 1, si la criticidad del sistema es alta y la calidad de los datos de FRACAS es alta, empleamos el método FRACAS para tareas de mantenimiento de rutina y lo complementamos con RCM para analizar modos de falla de alto impacto y baja frecuencia de ocurrencia: lo que Deming denomina «eventos raros o poco frecuentes».

Figura 1. La matriz de decisiones ayuda a seleccionar el mejor proceso de optimización de PM.

FRACAS es el principal impulsor aquí, ya que es el método de soporte de decisiones más confiable disponible. Sin embargo, cuando la criticidad es alta pero la disponibilidad de datos FRACAS de alta calidad es baja, debemos confiar en la metodología RCM probada y verdadera, aunque algo ardua, de emplear métodos de razonamiento inductivo para evaluar qué podría salir mal.

Por el contrario, cuando la criticidad del sistema es baja, en realidad nunca necesitamos aplicar el RCM. Si la calidad de nuestros datos de FRACAS es alta, simplemente dejamos que las observaciones históricas impulsen el proceso de optimización de PM. Cuando la criticidad es baja y la calidad de nuestros datos FRACAS es deficiente, aplicamos métodos basados en juicios para optimizar el plan de PM.

En todos los casos, empleamos FMEA «dolarizados» para registrar los resultados de nuestro análisis y las decisiones asociadas. El FMEA representa el registro de gestión de riesgos para un sistema de fabricación. Las máquinas van y vienen, pero el FMEA debe proporcionar un resumen histórico organizado de todas las decisiones de gestión de riesgos a lo largo del ciclo de vida del proceso de fabricación objetivo.

Además, en los casos en que la calidad de los datos de FRACAS sea deficiente, desarrolle sistemas metódicos de recopilación de datos para impulsar el refinamiento y la mejora continua del plan de PM. Su proceso FRACAS debe basarse en una metodología estandarizada que incorpore taxonomías estandarizadas de modos y causas de fallas.

Construyendo los planes maestros

Una vez que se haya decidido por un proceso de decisión adecuado, es hora de comenzar a crear los planes de PM para una clase o subclase de máquina en particular. A estos los llamamos planes maestros. En realidad, un plan maestro debe construirse como una compilación de planes maestros a nivel de componentes que se ensamblan en un plan maestro de PM para la clase/subclase de equipo especificada.

Por ejemplo, una bomba accionada por motor de un tipo particular requiere un plan maestro de PM específico. Pero el PM general para el motor debe ser el mismo para todos los sistemas accionados por motor, por lo que el plan de PM para el motor que acciona la bomba se puede reutilizar para otros activos de equipos accionados por motor. Aquí hay un par de cosas a considerar al crear planes maestros a nivel de componente:

- Configure planes maestros a nivel de componente en función de la demografía del equipo. Usando el ejemplo del motor eléctrico, hay tareas específicas que son aplicables según el diseño del equipo y las variables del contexto operativo, incluidas las siguientes:

- Criticidad del sistema

- Caballos de fuerza

- Tipo de motor (por ejemplo, CA, CC, VFD)

- Accesibilidad para el mantenimiento

- Tipo de rodamiento

- Orientación del eje (horizontal, vertical, inclinado)

- Tipo/sistema de lubricación.

- Incorporar variables de atributos en el plan de PM. Las variables de atributos son la esencia de una tarea o procedimiento. Definirlos elimina la ambigüedad de la tarea. Por ejemplo, con frecuencia vemos tareas que dicen «comprobar la presión del sistema» o «verificar la tensión de la correa». Siempre que sea posible, defina las variables de atributo con una declaración de rango aceptable, una declaración de «no exceder» y/o una declaración de «no caer por debajo». En muchos casos, una tarea de PM requiere la especificación de varias variables de atributos.

- Cree PM visuales y una planta visual. Una imagen vale mas que mil palabras. Agregar imágenes a las tareas ayuda al técnico a encontrar puntos de actividad de PM en la máquina y, cuando no se pueden definir variables de atributos, una imagen puede demostrar condiciones aceptables frente a inaceptables (particularmente útil para inspecciones visuales). Siempre que sea posible, coloque la información requerida en el punto en el que se realiza el trabajo, ya sea en la máquina o cargada en colectores de datos portátiles o PDA.

- Desarrollar tareas de PM a nivel de sistema en el plan maestro a nivel de clase o subclase. Si bien la elaboración del plan a partir de planes de componentes de nivel inferior estandarizará gran parte del trabajo que debe realizarse, existen tareas generales a nivel del sistema que deben incluirse en el plan maestro de cada clase/subclase.

- Cree partes estándar y estimaciones de tiempo de mano de obra para cada tarea. La suma de los costos de PM proyectados debe compararse con el gasto real actual para determinar el análisis de costo-beneficio. Si el costo es aproximadamente igual o mayor que el gasto actual para la clase/subclase de activos, entonces justifique los cambios en función de la confiabilidad mejorada. En la mayoría de los casos, el costo proyectado será menor que el gasto actual en mantenimiento preventivo, lo que produce una reducción de costos. (Con frecuencia vemos una reducción del 25 por ciento o más en los costos directos de PM, así como una mayor confiabilidad).

- Cree asignaciones de tareas estándar para cada tarea. Las categorías típicas de asignación incluyen:

- Mantenimiento mecánico

- Mantenimiento E&I

- Cuidado del operador/TPM

- Técnico de mantenimiento predictivo (PdM)

- Contratista

Asignación del plan maestro

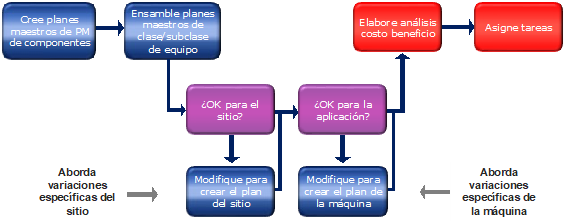

Una vez que se crea el plan maestro, es hora de asignarlo. Para operaciones de plantas múltiples, puede haber cambios específicos del sitio (consulte la Figura 2). Por ejemplo, puede haber requisitos ambientales o de seguridad específicos en una planta que no se aplican a todas.

Esto es particularmente cierto si la organización opera plantas en varios países. Del mismo modo, es posible que las asignaciones de tareas deban variar de un sitio a otro. Algunas plantas pueden utilizar técnicos multitareas o tener restricciones de unidad de negociación sobre la asignación de tareas específicas a los operadores.

Además, algunas plantas tienden a depender más o menos de los contratistas para PdM u otros trabajos. Del mismo modo, al asignar planes maestros de mantenimiento preventivo a máquinas específicas, deberá definir las variables de atributo específicas para esa aplicación.

Figura 2. Su proceso de PMO debe lograr un equilibrio entre la estandarización y la personalización y proporcionar un rastro auditable entre los planes maestros de clase/subclase de equipo, los planes del sitio y los planes del equipo.

En algunos casos, es posible que sea necesario agregar, eliminar o modificar tareas para abordar las variaciones en el diseño del equipo, el contexto operativo y/o las condiciones ambientales. Deberá crear sus planes maestros dentro de una aplicación de base de datos que le brinde la flexibilidad para realizar estos cambios y realizar un seguimiento de ellos para tener un rastro auditable entre el plan maestro, los planes del sitio y los planes de equipo.

Difícil, pero vale la pena

La optimización de PM es un asunto serio. Le brinda la oportunidad de reducir costos y mejorar la confiabilidad al eliminar tareas innecesarias, eliminar la ambigüedad de las tareas y estandarizar las prácticas en toda la empresa, reutilizando y aprovechando el conocimiento y la propiedad intelectual de su empresa. Sin embargo, la optimización de PM debe realizarse de manera sistemática, logrando un equilibrio entre la estandarización y la personalización.

Planifique para tener éxito. Haga su tarea y busque ayuda cuando sea necesario.

Colombia

Colombia Chile

Chile Costa Rica

Costa Rica Bolivia

Bolivia Ecuador

Ecuador Perú

Perú Honduras

Honduras El Salvador

El Salvador Guatemala

Guatemala Puerto Rico

Puerto Rico Panama

Panama Paraguay

Paraguay Centro América y Caribe

Centro América y Caribe