Como muchas organizaciones, la empresa farmacéutica Eli Lilly ha estado en la búsqueda de la confiabilidad durante muchos años. Determinar con precisión cuándo comenzó el viaje es difícil, ya que la fabricación siempre exige un mayor desempeño o producción. Sin embargo, por lo general las mejoras se logran a través de la fuerza bruta: más horas, respuesta más rápida, almacenamiento de muchas piezas de repuesto, etc.

El deseo de mejorar la respuesta de producción creó la necesidad de buscar ideas para ayudar a reducir el riesgo de interrupciones. Desde la década de 1990, se han implementado varios programas en varios sitios de fabricación con un éxito variable. Algunos ejemplos de los programas incluyen:

- Rutas de monitoreo de vibraciones y análisis para determinar la salud de los rodamientos y planificar acciones correctivas antes de que se presenten fallas.

- Rutas de monitoreo por infrarrojos y análisis para determinar el estado del equyipo de distribución eléctrica y las acciones correctivas antes de la falla.

- Un programa de lubricación para el correcto manejo del lubricante y la lubricación de la maquinaria.

- Análisis de modos y efectos de fallas (FMEA, por sus siglas en inglés), mantenimiento centrado en la confiabilidad (RCM, por sus siglas en inglés) en sistemas críticos para determinar las estrategias de mantenimiento apropiadas para la maquinaria.

- Análisis de causa raíz de falla (RCFA, por sus siglas en inglés) para determinar cómo y por qué ocurrió la falla junto con las acciones implementadas para evitar que se repita.

- Capacitación en mantenimiento de precisión para mejorar la comprensión y las prácticas para el ensamblaje e instalación de maquinaria.

- Sistemas computarizados de gestión de mantenimiento (CMMS, por sus siglas en inglés) para capturar la información de la maquinaria y gestionar la actividad de mantenimiento.

- Planificación y programación para mejorar la eficiencia de las actividades de mantenimiento.

Estos programas han impactado el negocio de manufactura de Eli Lilly en varios grados. En algunas áreas el valor generado por el programa ha sido muy alto. En otras áreas se creó menos valor. Se determinaron dos atributos críticos de implementaciones exitosas. El primero fue el ejecutor del programa.

Estas personas tenían que ser apasionadas en su creencia de que el programa realmente agregaba valor y que no implementarlo sería un error. La segunda era si la organización receptora reconocía los beneficios del programa y los exigía. A las implementaciones fallidas les faltaba uno o ambos de estos atributos.

Como corporación, la confiabilidad general no mejoraba al ritmo requerido por el clima empresarial cambiante. El liderazgo sénior reconoció que algunas áreas de fabricación estaban efectuando mejoras de confiabilidad consistentes, mientras que otras áreas no. Comenzaron a creer en la importancia de mejorar la confiabilidad. Eventualmente, las unidades de manufactura que no tenían confiabilidad querían obtenerla, y las áreas que tenían algo de éxito querían más.

Este fue un cambio significativo. La organización comenzó a buscar un programa de confiabilidad. Por lo general, los profesionales de confiabilidad estaban “impulsando” los programas dentro de la organización. Ahora, la fabricación había creado el deseo de mejorar la confiabilidad al establecer una filosofía de confiabilidad e implementar los programas apropiados.

En el año 2011 se encargó a un pequeño equipo directivo de confiabilidad que desarrollara el proceso de confiabilidad de próxima generación para Eli Lilly. El equipo estaba compuesto por exitosos ingenieros y gerentes de confiabilidad.

El objetivo del equipo era definir y documentar la confiabilidad, así como los principios y herramientas rectores, demostrar que los conceptos eran válidos a través de proyectos de demostración y crear una receta para la implementación.

A principios de 2013, se escribió un “libro de confiabilidad”, se estableció una capacitación, tres proyectos de demostración estaban brindando resultados significativos y se desarrolló un plan de implementación flexible.

La capacitación y el libro de confiabilidad

El propósito del libro de confiabilidad fue presentar una metodología consistente para mejorar la confiabilidad de la maquinaria en la fabricación. Este documento fue escrito para el personal involucrado en el diseño, operación y mantenimiento de maquinaria utilizada en la fabricación, tanto de producción directa como maquinaria de apoyo.

Esto incluía todas las interacciones de personas, procesos, materias primas, repuestos e instalaciones asociadas con la maquinaria de fabricación. Aunque este enfoque se centró en la maquinaria de fabricación, los principios descritos generalmente se aplican a toda la maquinaria.

Haga las preguntas correctas

El comportamiento de la gerencia es fundamental para el éxito de una cultura basada en la confiabilidad. Simplemente hacer ciertas preguntas durante una falla inesperada de la maquinaria podría enviar mensajes no deseados a la organización.

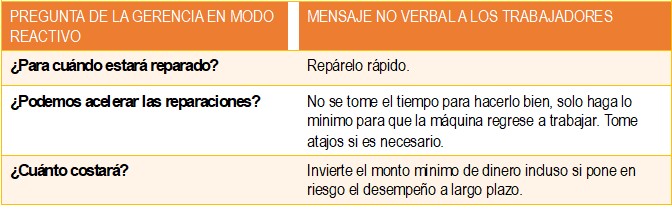

El siguiente extracto se basa en el artículo de Winston Ledet, “Cómo la administración de la planta, y posiblemente la administración corporativa, permiten la falta de confiabilidad”. Ante una falla de la maquinaria, estos son los tipos de preguntas que históricamente ha hecho la gerencia, junto con su mensaje tácito que creó la cultura:

Preguntas más apropiadas para una falla en una cultura basada en la confiabilidad serían:

El libro de confiabilidad consta de ocho capítulos y varios apéndices en un total de 93 páginas. Describe la visión de confiabilidad de Lilly, principios y modelos importantes de confiabilidad. Tres clases de capacitación acompañan al libro: Descripción general de la confiabilidad, Liderazgo en confiabilidad y Comprensión del libro de confiabilidad.

La clase de descripción general está destinada a todos los empleados involucrados en la fabricación de productos; brinda capacitación general sobre el contenido del libro de confiabilidad. La clase de liderazgo ofrece capacitación para todos los empleados en roles de liderazgo posicional; es una discusión abierta con el liderazgo para discutir comportamientos y métodos para defender y apoyar el contenido del libro de confiabilidad. La clase final es simplemente una prueba para verificar la lectura y comprensión del libro de confiabilidad.

Proyectos de demostración

Se realizaron tres proyectos de demostración en 2011-2012 para ayudar a validar las herramientas y los conceptos de confiabilidad que se incluyeron en el libro de confiabilidad. El primer proyecto consistió en mejorar la producción neta de un centro de trabajo de ensamblaje de dispositivos. En 2010, la tasa de producción demostrada de la línea de fabricación tenía una tasa estándar de 77 unidades por minuto. Para el segundo trimestre de 2012, el mismo centro de fabricación tenía una tasa estándar demostrada de 125 unidades por minuto. Esta fue una mejora del 60 por ciento en la producción, una producción récord. El valor de la producción para el negocio superó con creces cualquier cambio en los costos de mantenimiento.

Los ejemplos de proyectos que afectaron la confiabilidad incluyeron un sistema de pegamento rediseñado, un tiempo de cambio mejorado de 4.3 horas a 3.5 horas y mejores prácticas de servicio del sistema de pegamento y el cabezal del robot.

El segundo proyecto consistió en mejorar la producción de un centro de trabajo de llenado de viales. En 2011, la tasa de producción demostrada de la línea de fabricación tenía una tasa estándar de 190 unidades por minuto. Para el segundo trimestre de 2013, el mismo centro de fabricación tenía una tasa estándar demostrada de 230 unidades por minuto. Esto representó una mejora del 21 por ciento, que fue un resultado récord.

Los ejemplos de proyectos que afectaron la confiabilidad incluyeron modificaciones de la báscula, llenado automático de tanques, tiempos de cambio mejorados, mejores instrucciones de configuración, conocimiento mejorado de la máquina y reglas de ejecución, y mejores prácticas de servicio.

El tercer proyecto consistió en mejorar el tiempo medio entre fallas (MTBF, por sus siglas en inglés) de un transportador de tornillo rotativo. Este activo apareció en la lista de los 20 activos de la planta con los peores MTBF. Tras la investigación, parecía que el transportador se estaba saliendo de operación porque la línea de transferencia aguas abajo estaba obstruida.

Investigaciones posteriores determinaron que el motivo del bloqueo de la línea se debió a la secuenciación de automatización de los diversos activos del sistema. Una vez que se cambió esta secuencia, el MTBF aumentó en un factor de cuatro. El problema no estaba en el transportador de tornillo; fue solo el primer signo visible de un problema aguas abajo.

La importancia de la cultura

Cualquier cambio debe tener en cuenta el efecto sobre la cultura. La cultura predominante puede ayudar o dificultar los cambios deseados. Se dedicó un capítulo completo del libro de confiabilidad de Eli Lilly a los desafíos culturales de hacer avanzar una organización exitosa de fabricación reactiva hacia una filosofía proactiva.

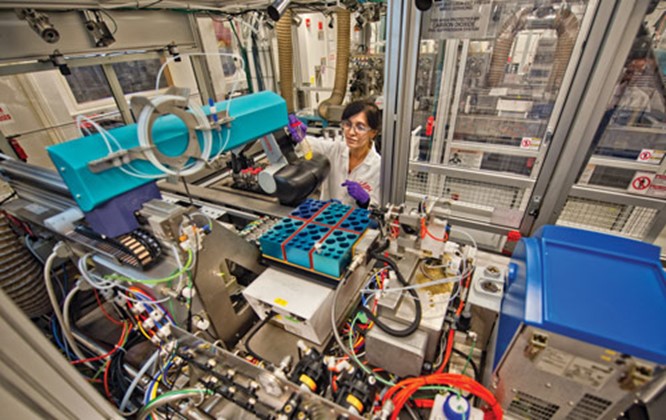

La naturaleza de una cultura reactiva se describe tanto en el libro de confiabilidad como en el entrenamiento de confiabilidad. El diagrama 1 muestra una cultura reactiva en acción. Esta cultura acepta la falla de la maquinaria como un evento normal. La creencia organizacional es que la máquina va a fallar. El objetivo es repararla lo más rápido posible para que la producción vuelva a funcionar.

Diagrama 1. Cultura reactiva en acción

Las reparaciones generalmente no abordan la causa raíz de la falla, sino que solo se enfocan a corto plazo en reparar lo que falló. Una vez que la máquina está funcionando, los mecánicos, supervisores e ingenieros reciben elogios y reconocimiento por la pronta solución del problema y luego pasan al siguiente problema.

Estas acciones se traducen en posibles recompensas y ascensos. Este comportamiento hace que los operarios, supervisores, ingenieros y gerentes reactivos lo tomen como modelos a seguir para la organización de manufactura, lo que refuerza la cultura reactiva.

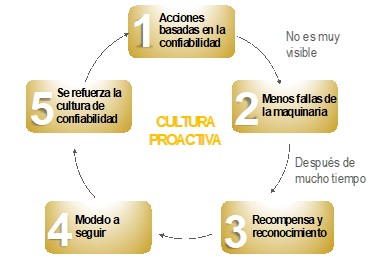

En contraste con la cultura reactiva, el diagrama 2 representa una cultura proactiva. Comienza con varias acciones basadas en la confiabilidad. Estas acciones incluyen muchas cosas, como el diseño de la maquinaria, la configuración y cambios en las máquinas, el mantenimiento predictivo, las técnicas de operación, las inspecciones a las máquinas, la lubricación de clase mundial, etc.

Desafortunadamente, estas acciones de confiabilidad, por su naturaleza, son mucho menos visibles que una falla en la cultura reactiva. Por ejemplo, la falla de una bomba es mucho más visible que inspeccionar los lubricantes que ingresan para detectar una posible contaminación.

Diagrama 2. Cultura proactiva en acción

El resultado de estas acciones de confiabilidad es una disminución en las fallas de la maquinaria. Esto tardará en notarse, ya que puede haber un retraso significativo de hasta varios años. Este retraso, junto con la menor visibilidad de las acciones basadas en la confiabilidad, es una de las razones por las que administrar una cultura basada en la confiabilidad es mucho más difícil que administrar una cultura reactiva.

Las recompensas y el reconocimiento deben seguir a la mejora en el desempeño de la máquina. Sin embargo, debido a la cantidad de tiempo que se requiere antes de que se puedan ver los resultados de la mejora de la máquina, las recompensas y el reconocimiento pueden vincularse mejor con la realización de acciones basadas en la confiabilidad. Por ejemplo, se puede dar reconocimiento a un operario por completar un buen ejercicio de análisis de causa raíz o registrar correctamente una alineación de precisión después de una intervención.

Otro ejemplo sería reconocer a la persona que detecta y reporta una falla temprana antes de que se convierta en una falla significativa o un problema de calidad. A medida que estas personas son identificadas y reconocidas, se convierten en modelos a seguir para que otros los sigan. Comienzan a realizar y valorar acciones basadas en la confiabilidad. Esto, a su vez, refuerza la cultura en torno a los principios y valores de confiabilidad.

Para que la cultura proactiva sobreviva a largo plazo, se necesita una energía de gestión significativa, así como un fuerte compromiso de todos los niveles de la organización.

Liderazgo

El papel de la gerencia de la planta es esencial para la creación exitosa de una cultura basada en la confiabilidad. El mero hecho de contar con el apoyo de la gerencia es insuficiente paras la confiabilidad. El cambio desde una cultura reactiva requerirá tiempo, energía y enfoque considerables. La gerencia general debe comprometerse apasionadamente para superar la inercia organizacional creada en torno a una cultura reactiva.

En el pasado, las empresas que tuvieron éxito en la transición hacia la cultura proactiva estaban bajo una intensa presión económica: tenían que volverse confiables o cerrar. Si se elimina la energía de la gerencia, la cultura volverá rápidamente a ser reactiva.

Hay muchas similitudes entre una cultura de seguridad proactiva y una cultura de confiabilidad proactiva. En las últimas décadas, han surgido nuevas formas de pensar acerca de la seguridad. La cultura de seguridad anterior asumía que los accidentes “simplemente ocurrían” y que la seguridad era preocupación del departamento de seguridad. Ahora, muchas plantas han adoptado una cultura que considera que los accidentes se pueden prevenir y que se puede lograr un lugar de trabajo libre de lesiones.

Para alcanzar el objetivo de un entorno libre de lesiones, la seguridad tenía que convertirse en una preocupación importante para todos y no solo para el departamento de seguridad. De manera similar, este tipo de cambio cultural también se aplica a una cultura basada en la confiabilidad.

Métricas de confiabilidad

Se definieron tres métricas globales clave para la confiabilidad: tiempo de inactividad, tiempo medio entre fallas (MTBF) y desviaciones.

Tiempo de inactividad

El tiempo de inactividad (Downtime), junto con su inverso, el tiempo de actividad (Uptime) proporciona una indicación del desempeño de fabricación. Más importantes que el valor del tiempo de inactividad o el tiempo de actividad son las razones del tiempo de inactividad. El área de fabricación debe recopilar y analizar las causas de las paradas. Luego, la organización debe concentrar los recursos para investigar y resolver los factores que contribuyen significativamente al tiempo de inactividad.

La medición del tiempo de inactividad en las distintas plantas de fabricación era inconsistente y estaba infrautilizada. Algunas plantas estaban midiendo el tiempo de inactividad, pero usaban diferentes parámetros. Una planta tenía más de 50 motivos diferentes de tiempo de inactividad. Otros estaban midiendo el tiempo de inactividad solo durante una corrida de producción.

Para estandarizar esta importante métrica, se desarrolló una lista de 12 razones para el tiempo de inactividad bajo dos encabezados amplios: tiempo de inactividad no programado y tiempo de inactividad programado. La métrica también se basa en un horario de 24 horas al día, siete días a la semana o 8760 horas al año. De esta forma, todos los tiempos y porcentajes de reporte tienen el mismo denominador común. Mediante el uso de esta métrica, se pueden determinar los contribuyentes crónicos a la pérdida de producción y se pueden aplicar los recursos correctos al área problemática.

MTBF

El MTBF se usa para identificar activos que están experimentando altas tasas de falla. Los activos se clasifican de peor a mejor y se informan los 20 peores activos de cada planta. Algunos de estos activos tienen problemas que son bien conocidos, mientras que otros pueden ser una sorpresa para la organización.

El objetivo es mejorar la confiabilidad al reducir su tasa de fallas. A veces, los datos de tiempo de inactividad y el informe de MTBF se superponen, mientras que otras veces las fallas pueden tener poco impacto en la producción general de fabricación. Ambas métricas deben revisarse para establecer el mejor uso de los recursos.

Desviaciones

Los problemas o fallas de fabricación se rastrean como no conformidades. Cada no conformidad debe investigarse para determinar el impacto en el producto y la acción correctiva requerida para reducir o eliminar la recurrencia.

El seguimiento de las no conformidades ayuda a identificar los problemas crónicos de las máquinas que están provocando las alteraciones en los procesos de fabricación y ofrece otra forma de centrarse en los problemas de alta prioridad de la maquinaria que requiere más investigación y solución. Estos trastornos suelen ser los contribuyentes significativos a la pérdida de piso y fábrica.

Plan de implementación de confiabilidad

Tradicionalmente los esfuerzos de confiabilidad se han implementado como programas. Se han aplicado varios conceptos de confiabilidad, como mantenimiento predictivo, planificación y programación, etc., como programas o proyectos independientes. Todos los programas son elementos necesarios para soportar el modelo de confiabilidad. Cada uno tendrá un impacto en la respuesta de fabricación. Sin embargo, es difícil lograr el apoyo universal de la organización por parte de los socios operativos. No siempre ven el valor inmediato, ya que la respuesta de fabricación puede no cambiar significativamente.

La filosofía del plan de implementación de Eli Lilly era que cada planta se enfocara en mejorar la confiabilidad de un activo o línea que estaba afectando el desempeño de la planta. Al enfocarse en fallas crónicas y las debilidades que limitan la respuesta de fabricación, se pueden lograr mejoras significativas. La organización se centra en los temas importantes y urgentes. Los empleados tienen un mayor sentido de valor al trabajar en temas críticos y aumenta la producción neta de la planta. El profesional de la confiabilidad gana la credibilidad para continuar su camino hacia la confiabilidad.

Eli Lilly opera más de 20 plantas de fabricación en todo el mundo. Todas las plantas están en diferentes lugares en su trayecto hacia la confiabilidad. Cada planta también tiene diferencias culturales u organizativas. El plan de implementación no es un enfoque único para todos. En cambio, se incorporó flexibilidad en el plan de implementación para permitir que las plantas ajustaran los conceptos para satisfacer sus necesidades comerciales. El libro de confiabilidad proporcionó el marco para que las plantas construyeran su programa.

Para 2013, se pidió a cada planta de fabricación que realizara lo siguiente:

- Nombrar un campeón de confiabilidad de nivel gerencia para que sea el campeón de la planta y el punto de contacto.

- Determinar el plan de confiabilidad de la planta para 2013, incluido un proyecto de mejora de la confiabilidad en un activo problemático basado en cualquier combinación de las tres métricas discutidas anteriormente, y un plan de capacitación que involucrara los tres cursos de confiabilidad y un subconjunto del personal de la planta.

- Medir el tiempo de inactividad las 24 horas del día, los siete días de la semana y clasificarlo en gráficos de Pareto.

- Participar en foros globales de confiabilidad.

Las plantas han respondido bien a este plan. Varias ya han completado su proyecto de mejora de la confiabilidad y están demostrando una mejora en el desempeño del activo o la línea. Todas las plantas se encuentran en varias etapas de capacitación, y muchas personas ajenas a la ingeniería y el mantenimiento hablan de la confiabilidad como parte de sus funciones laborales normales.

Tenga en cuenta que la confiabilidad es un resultado. Es más que mantenimiento. Es el resultado de cómo se selecciona, instala, opera, repara y mejora la maquinaria. La consecuencia de toda esta actividad es la probabilidad de que las máquinas o sistemas realicen correctamente las funciones para las que fueron diseñadas cuando se necesitara.

Cambiar la cultura significa eventualmente cambiar a todos. La mayoría de las organizaciones han tenido éxito anteriormente con una cultura reactiva. La cultura reactiva es natural y normal para muchas personas. Sin embargo, el entorno comercial cambiante significa que sus activos deben fabricar productos más rentables y de alta calidad.

Se necesitará un liderazgo significativo y energía gerencial para cambiar la cultura de su anterior cultura reactiva a una cultura proactiva exitosa. Recuerde, la capacidad de mejorar las prácticas comerciales de confiabilidad a largo plazo se obtendrá a través de mejoras sostenibles en la respuesta de fabricación.

Acerca de Eli Lilly

Eli Lilly and Co. fue fundada en 1876 por un químico farmacéutico y veterano de la Guerra Civil, el coronel Eli Lilly. La empresa tiene su sede en Indianápolis y comercializa productos en 125 países de todo el mundo. Lilly tiene 38,000 empleados y ventas de $22,600 millones en 2012. Es la décima compañía farmacéutica más grande del mundo. Lilly posee y opera más de 20 plantas de fabricación en 13 países.

Las unidades de negocio de Lilly se dividen entre biomedicina, diabetes, sanidad animal y oncología. Sin embargo, cada unidad de negocio tiene tres actividades principales, que incluyen descubrimiento (encontrar y probar nuevos medicamentos), ventas y marketing (dar a conocer y vender el medicamento) y fabricación (fabricar y envasar el medicamento).

Ronald F. Reimer, Daniel C. Carroll, Eli Lilly and Company. Traducción por Roberto Trujillo Corona, Noria Latín América

Colombia

Colombia Chile

Chile Costa Rica

Costa Rica Bolivia

Bolivia Ecuador

Ecuador Perú

Perú Honduras

Honduras El Salvador

El Salvador Guatemala

Guatemala Puerto Rico

Puerto Rico Panama

Panama Paraguay

Paraguay Centro América y Caribe

Centro América y Caribe