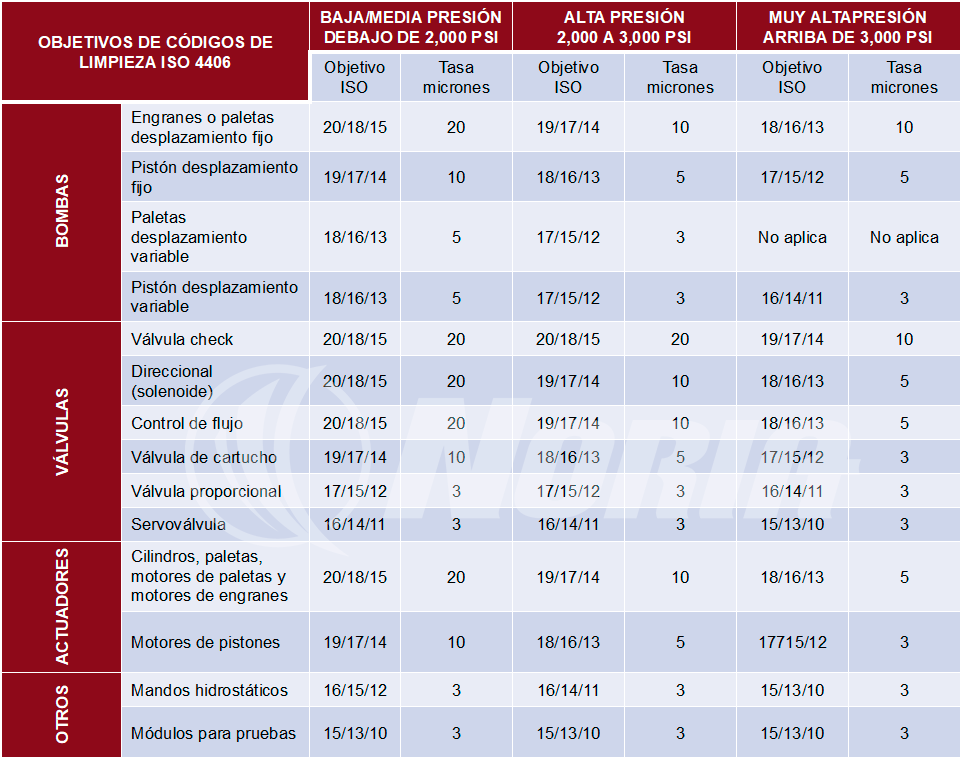

Figura 1. Estos códigos ISO 4406 objetivo indican los niveles de limpieza requeridos para varios componentes de un sistema

Hoy, a los filtros se les asigna una tasa beta (b) para determinar su eficiencia. La tasa beta representa la cantidad de partículas que ingresan al filtro en relación con la cantidad de partículas que pasan a través de este. Los filtros de un sistema hidráulico deben tener una tasa beta de 75 o superior. Para un filtro de 10 micrones, esto se expresa como b10 = 75. Esto significa que por cada 75 partículas sólidas que ingresan al filtro y que tienen 10 micrones o más, solo una partícula saldrá por el puerto de salida. Las clasificaciones beta de 200 son comunes para muchos filtros en uso hoy en día. Los niveles de contaminación en los sistemas hidráulicos se miden con el código de limpieza ISO 4406. El nivel objetivo deseado depende del componente hidráulico más crítico y la presión en el sistema. Esto se expresa en tres números, que representan el número de contaminantes mayores a 4, 6 y 14 micrones en una muestra de aceite de 1 mililitro. Por ejemplo, si una bomba de pistón variable es el componente más crítico del sistema y la presión máxima del sistema es de 1,500 libras por pulgada cuadrada (psi, por sus siglas en inglés), entonces el nivel objetivo sería 18/16/13. Es necesario un filtro de 5 micrones para alcanzar este nivel objetivo. Si se usa la misma bomba en un sistema que funciona a 2,500 psi, entonces el nivel objetivo sería 17/15/12. Se produce más desgaste a presiones más altas del sistema. Se necesitarían uno o más filtros de 3 micrones para alcanzar este nivel objetivo. Si la muestra de aceite para el sistema de 1,500 psi indica un nivel 20/18/12, entonces no se mantiene dentro del estándar deseado de 18/16/13. Esto puede deberse a que los filtros no tienen la tasa beta adecuada o los filtros del sistema están saturados y permiten que el aceite fluya a través de las válvulas de derivación internas (si se usan). Una vez que se ha identificado el nivel de limpieza deseado, el siguiente paso es determinar dónde deben ubicarse los filtros. Considere las siguientes seis ubicaciones del sistema donde se pueden eliminar los contaminantes.Respirador del reservorio

Cada vez que el nivel de aceite disminuye en un depósito, el aire de la atmósfera fluirá a través del respirador. Muchas unidades hidráulicas cuentan con un respirador económico que también funciona como tapón de llenado (aunque es bien sabido que nunca se debe agregar aceite al sistema sin antes filtrarlo).

Figura 2. Algunas unidades hidráulicas tienen un respirador económico que también funciona como tapón de llenado.

No solo es importante eliminar los contaminantes sólidos del aire, sino también mantener la humedad fuera del tanque. El aire contiene vapor de agua, que puede convertirse en humedad líquida una vez que se enfría dentro del tanque.

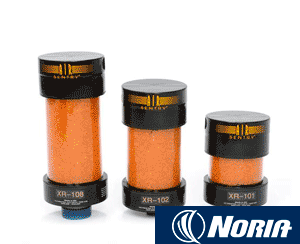

Figura 3. Filtros respiradores desecantes

Mediante el uso de un adaptador, se puede montar un respirador desecante en la misma base que el respirador existente de estilo antiguo.

Figura 4. Se puede usar un respirador desecante para eliminar la humedad del aire antes de que ingrese al tanque.

Los cristales de desecante cambiarán de color a medida que se absorba la humedad. La mayoría de los respiradores desecantes contienen un filtro interno de 1 a 3 micrones para eliminar las partículas sólidas del aire. Su respirador también debe tener una alarma visual (indicador de vacío) para indicar la condición del filtro de partículas.Filtro en la línea de succión de la bomba

El propósito de un filtro de succión (conocido como cedazo) es evitar que entren partículas grandes en la bomba. Este filtro está ubicado debajo del nivel del fluido. Generalmente tienen una clasificación de 75 a 150 micrones. Recientemente consulté con un fabricante de cajas corrugadas que había cambiado varias bombas en un sistema en particular durante el año pasado. Cuando se drenó el depósito y se inspeccionó el filtro de succión, se encontró una gran abertura en el centro de la malla. Cuando pregunté cuánto tiempo había pasado desde que se cambió o se limpió el filtro, el mecánico de mantenimiento dijo, “nunca en los 17 años que he estado en la planta”. Los cedazos de succión deben retirarse del depósito al menos dos veces al año y limpiarse o cambiarse. A menudo será necesario habilitar una escotilla o compuerta de acceso cercana a donde está ubicada la línea de succión de la bomba en el reservorio. Esto permitirá retirar el cedazo sin drenar todo el aceite del tanque. Un mejor método para limpiar el fluido en el puerto de succión de la bomba es instalar un filtro externo en la línea. Este filtro también debe tener un indicador visual para monitorear la condición del elemento.Filtros en la línea de presión

A medida que funcionan las bombas, desgaste metálico. Cuando la presión excede los 2,200 psi en un sistema con una bomba de desplazamiento fijo, se debe montar un filtro en la línea de presión o salida de la bomba. Este filtrará las partículas antes de dirigir el fluido al sistema. Cuando se usa una bomba de desplazamiento variable a presiones superiores a 1,500 psi, también se debe instalar un filtro en la línea de presión. El mejor método para monitorear la condición del elemento es mediante el uso de un interruptor de presión. Cuando el elemento se contamine parcialmente y la caída de presión a través del elemento alcance la configuración del interruptor, se enviará una señal eléctrica indicando la condición de saturación. El interruptor puede usarse para proporcionar una alarma en la pantalla del operador que indique que el filtro está casi contaminado. La mayoría de los filtros en línea de presión contienen una válvula interna de derivación para permitir que el aceite evite pasar por el filtro y fluya al sistema cuando el elemento esté saturado, evitando que el sistema falle por falta de fluido. La graduación del resorte de la válvula de alivio es generalmente 7-10 psi más alta que la configuración del interruptor de presión. El mejor método de filtración es instalar un sistema de filtro dual o dúplex donde solo un elemento está activo y el otro está en espera. Cuando el interruptor de presión indica que el elemento en línea está contaminado, se puede seleccionar el filtro limpio para que el sistema siga funcionando y se le pueda dar mantenimiento al filtro saturado sin apagar el sistema.

Figura 5. Los filtros a menudo están conectados en las líneas de retorno de las válvulas direccionales de un sistema.

Los filtros en línea de presión también se usan comúnmente inmediatamente antes de válvulas proporcionales y servo válvulas. Esto se debe a los claros extremadamente estrechos dentro de las válvulas. La mayoría de estos filtros son del tipo sin derivación. El filtro debe montarse lo más cerca posible de la válvula. Es obligatorio cambiar estos filtros de manera regular para evitar el colapso del elemento, lo que resultaría en una falla catastrófica de la válvula.Filtros en línea de retorno

Los filtros a menudo están conectados en las líneas de retorno de las válvulas direccionales de un sistema o en las líneas de retorno de aceite al reservorio. Esto permite que el aceite que sale de los cilindros y motores se filtre antes de regresar al reservorio. Sin embargo, este tipo de filtración solo es efectiva si al menos el 20 por ciento del flujo del sistema se transfiere a través del elemento en un minuto. Por ejemplo, con una bomba que desplaza un volumen de 100 galones por minuto (GPM), debe fluir un mínimo de 20 GPM a través del filtro de retorno. Muchos sistemas, como los empujadores de rechazo, solo funcionan esporádicamente, lo que hace que el filtro en la línea de retorno sea ineficaz. Se pueden usar indicadores visuales e interruptores de presión para monitorear la condición del elemento. El problema con los indicadores visuales es que pueden fallar y, por lo tanto, no se debe confiar solamente en ellos. Se puede establecer un cronograma de mantenimiento del filtro analizando el aceite durante varias semanas o meses. En una ocasión asesoré a una planta en Oregon que cambiaba el filtro de retorno de gran tamaño en su prensa todos los meses. Después de tomar muestras del aceite cada mes, se descubrió que el código de limpieza ISO solo se excedió después de ocho meses de uso. A partir de entonces, la planta programó el cambio del elemento cada seis meses.

Figura 6. Los indicadores visuales pueden fallar y no se debe confiar solamente en ellos.

Filtros de drenado de la bomba

Cualquier volumen de aceite que derive una bomba de desplazamiento variable o un motor hidráulico con purga externa fluirá a través de la línea de drenado de la caja hacia el tanque. El aceite que pasa en derivación puede contener contaminantes generados por el desgaste de la bomba y el motor. Se puede instalar un filtro pequeño en la línea de drenado para eliminar los contaminantes. Antes de instalar estos filtros, se debe verificar la clasificación del sello del eje de la bomba o motor. Para la mayoría de las bombas de desplazamiento variable, la clasificación del sello del eje es de 10-15 psi. Los sellos del eje del motor hidráulico generalmente tienen una clasificación más alta (aproximadamente 50 psi). También se debe usar una válvula de derivación interna o externa para permitir que el aceite se desvíe cuando el elemento se sature.Sistema de filtración fuera de línea (tipo riñón)

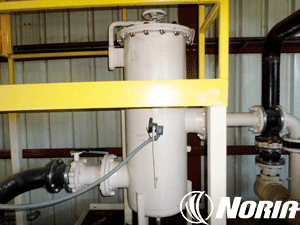

Un sistema de filtración tipo riñón consta de una bomba y un filtro separados. Con frecuencia, también está conectado un intercambiador de calor en el circuito. La bomba recircula constantemente el aceite en el depósito a través del filtro y el enfriador. Se recomiendan las bombas de engranajes debido a su capacidad para resistir mejor los contaminantes que las bombas de paletas o pistones. Se debe usar un indicador visual para monitorear la condición del filtro.

Figura 7. Los filtros fuera de línea (tipo riñón) suelen ser bastante grandes.

No existe una regla práctica mágica para el número y tipo de filtros que se deben usar en un sistema. ¿Puede tener demasiados filtros en un sistema? No, ya que cuantos más existan, más tiempo necesitará para mantenerlos. A menudo se supone que el filtro de una máquina está funcionando, cuando en realidad el aceite está pasando a través de la válvula de derivación. Si uno o más sistemas en su planta no cumplen con el nivel de limpieza ISO recomendado, examine el sistema para asegurarse de que los filtros estén en las ubicaciones adecuadas. Además, verifique que los filtros se cambien regularmente con base en su condición de saturación. Esto se puede establecer a través del análisis de aceite utilizando la tecnología del conteo de partículas. Al mantener en sus sistemas hidráulicos el aceite limpio y fresco, el tiempo de paro se mantendrá al mínimo. Colombia

Colombia Chile

Chile Costa Rica

Costa Rica Bolivia

Bolivia Ecuador

Ecuador Perú

Perú Honduras

Honduras El Salvador

El Salvador Guatemala

Guatemala Puerto Rico

Puerto Rico Panama

Panama Paraguay

Paraguay Centro América y Caribe

Centro América y Caribe