Se ha puesto gran énfasis en el control de contaminación dentro de los sistemas de lubricación. Al limitar la cantidad de contaminantes que entran al lubricante, se puede prolongar eficientemente la vida del equipo y del aceite. Reducir la tasa de ingreso es una parte para lograr la máxima confiabilidad de la maquinaría; la otra parte es eliminar los contaminantes tan rápido como se introducen.

Quizá el método más común para eliminar contaminantes sea utilizar la filtración. Los filtros vienen en diferentes formas y tamaños y pueden ser instalados en distintos lugares. Un filtro es la mejor línea de defensa para remover los contaminantes una vez que han entrado a la máquina. Con los sistemas de filtración hay muchas opciones que deben ser consideradas para hacer el sistema lo más eficiente posible.

Una de las primeras consideraciones es el material del filtro. El material de construcción puede hacer una diferencia en la capacidad del filtro para hacer bien su trabajo. Por ejemplo, los filtros de fibra de vidrio tienen más poros y generalmente tienen una mayor capacidad de retención de suciedad. La fibra de vidrio también resiste los ambientes ácidos mejor que las medias filtrantes tradicionales de celulosa. Uno de los beneficios de la celulosa es que puede absorber agua del aceite que se filtra.

Por cada decisión de media filtrante, existen otros elementos filtrantes que también se deben de considerar. Dos tipos comunes de elementos filtrantes son los de superficie y los de profundidad. Con los elementos de superficie, la mayoría de las partículas están atrapadas en la superficie del filtro. Por lo general, se construyen en una sola capa de material a través del cual fluye el aceite y que atrapa las partículas a medida que pasan.

Como su nombre lo sugiere, los elementos de profundidad tienen más profundidad que los elementos de superficie. En los filtros de profundidad, el aceite fluye en un camino tortuoso a través de la media y las partículas quedan atrapadas en la profundidad del filtro. Dado que estos filtros requieren que el aceite permanezca en contacto con la media filtrante durante un largo período de tiempo, también tienen a tener una presión diferencial más alta o una caída de presión a través de los elementos.

Se debe de tener cuidado al usar estos tipos de filtros en la línea de suministro o de presión, puesto que pueden reducir el flujo de aceite a los componentes lubricados que están adelante y provocar fallas en el equipo.

Tanto las medias filtrantes como los materiales del filtro pueden ser diseñados para trabajar en diversas aplicaciones y son usados regularmente en conjunto en diferentes ubicaciones del sistema.

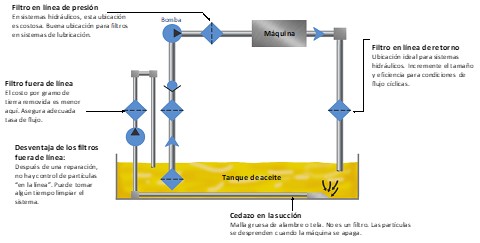

Dependiendo del diseño del sistema y la criticidad general de la máquina, se deben de considerar distintas opciones de filtración para lograr los códigos de limpieza ISO objetivo del sistema. La ubicación física del filtro en el sistema de lubricación hará la diferencia en algunas de las decisiones, como el tipo de media y el material de construcción.

Figura 1. Opciones para la ubicación de filtros

Con filtros de flujo total o cuando se instalan los filtros en la línea de suministro, se tiene protección directa a los componentes que están después del sistema de filtración. Debido a que estos filtros están en el camino del aceite antes de que se lubrique cualquier componente, se deben de monitorear para detectar cualquier signo de taponamiento del filtro o que el filtro entre en derivación (by-pass).

El término “derivación” hace referencia a una válvula interna que se abre cuando la presión es muy alta. Si se abre la válvula de derivación del filtro, el aceite fluye sin ingresar al filtro y continúa a través del sistema sin ser filtrado. Cuando instale filtros de flujo total, asegúrese de tener medidores de presión diferencial para monitorear la salud de los filtros y confirmar que el aceite sigue fluyendo a través del sistema.

Los filtros en la línea de retorno son comunes en la mayoría de los sistemas hidráulicos. Estos son instalados en la línea después de todos los componentes lubricados y antes del reservorio principal. Si bien estos filtros no ofrecen protección directa a los componentes como lo hacen los filtros en línea de suministro, a menudo son de gran tamaño, lo que puede prolongar la vida útil del filtro.

Por lo general, estos filtros son instalados en tándem (filtros dúplex), por lo que, si uno se obstruye, se puede cambiar la línea para permitir que el filtro obstruido pueda ser cambiado sin interrumpir el flujo del filtro. Además de ser demasiado grandes, los filtros de línea de retorno suelen tener altas tasas beta. La tasa beta se refiere a la eficiencia de captura del filtro. Cuanto mayor sea la tasa beta, más eficiente será el filtro para capturar partículas en el tamaño nominal en micrones.

Beneficios de la filtración fuera de línea

Los filtros fuera de línea son una alternativa o adición relativamente moderna a los filtros convencionales de flujo total. Estos filtros se encuentran fuera del sistema operativo principal como un bucle lateral del depósito. Un componente complementario necesario para el filtro fuera de línea es una bomba y un motor. Como no depende del sistema hidráulico o de lubricación, puede funcionar independientemente, incluso cuando el sistema principal está apagado. Los siguientes son algunos beneficios adicionales de la filtración fuera de línea:

- El flujo constante optimiza la capacidad de retención de suciedad y la eficiencia de captura para un tipo de filtro determinado

- Fácil mantenimiento “sobre la marcha” (cambios de filtro, reparaciones, etc.)

- Se pueden incorporar intercambiadores de calor en el circuito

- Se pueden instalar puertos de toma de muestra para muestrear con la máquina funcionando

- El costo más bajo para eliminar un gramo de suciedad (no se requieren costosos filtros en línea de presión y resistentes a sobretensiones)

- Puede utilizarse en conjunto con un sistema de transferencia de aceite para agregar aceite de relleno.

Los sistemas tipo riñón ofrecen la mejor opción para alcanzar los objetivos de limpieza total del sistema. Como no requieren que el sistema esté funcionando para que los filtros estén activos, proporcionan un método más económico para eliminar la suciedad.

Con los sistemas tipo riñón, también es fácil agregar accesorios adicionales de acondicionamiento y monitoreo de lubricantes como intercambiadores de calor, medidores de temperatura, medidores de agua en línea, etc. Estos accesorios pueden ayudar a asegurar que la salud y la vida útil del aceite sean monitoreados y controlados lo más posible.

Los carros de filtración y otros dispositivos de filtración portátiles pueden ser usados como un sistema de filtración tipo riñón en la mayoría de las máquinas. Estos le permiten descontaminar el lubricante en servicio, así como limpiar el aceite a medida que se transfiere del tambor al sistema.

Un beneficio adicional de los sistemas portátiles es que se pueden mover de un sistema al siguiente. Se debe tener cuidado para asegurarse de que están dedicados a un lubricante en particular para evitar problemas potenciales de compatibilidad por contaminación cruzada entre diferentes tipos de lubricantes.

Para mantener y mejorar la limpieza del sistema, se debe de establecer un equilibrio para eliminar partículas tan rápido como estas ingresan. Para lograr esto, se debe de aplicar el sistema de filtración correcto. En la mayoría de los casos, utilizar múltiples ubicaciones de filtros ofrece la mejor manera de alcanzar los objetivos de limpieza que la máquina requiere para operar con una confiabilidad óptima. Reduciendo el número de partículas en el aceite, se puede extender la vida de una máquina y hacer que sus instalaciones sean más rentables.

Wes Cash, Noria Corporation. Traducido por Alejandro Hernández Gandarillas, Noria Latín América

Colombia

Colombia Chile

Chile Costa Rica

Costa Rica Bolivia

Bolivia Ecuador

Ecuador Perú

Perú Honduras

Honduras El Salvador

El Salvador Guatemala

Guatemala Puerto Rico

Puerto Rico Panama

Panama Paraguay

Paraguay Centro América y Caribe

Centro América y Caribe