El internet industrial de las cosas (IIoT, por sus siglas en inglés) y la Industria 4.0 están desplegando un enorme valor en las plantas de todo el mundo. Parece que la más joven fuerza laboral digital de hoy es la energía que impulsa este cambio. Los esfuerzos pasados habían sido lentos, por decir lo menos.

Los productos de consumo modernos han puesto dispositivos conectados en nuestro bolsillo, en nuestra muñeca, en nuestros oídos, en nuestro automóvil y en toda nuestra casa. Se prevé que el Internet de las cosas (IoT, por sus siglas en inglés) genere entre USD $ 1.9 y USD $ 4.7 billones de valor económico para 2025. Se espera que el IIoT para el monitoreo de activos produzca USD $ 200 – USD $ 500 mil millones en valor económico para 2025. El mantenimiento basado en condición (MBC), que implica detección y mantenimiento predictivo en tiempo real, es visto como el “triunfo fácil” entre todas las aplicaciones del IIoT. Cada año se introducen muchos sensores en línea nuevos (ver Figura 1). Esta tendencia emergente está destinada a cambiar para siempre el campo del monitoreo de condiciones.

Figura 1. La gran cantidad de nuevos sensores en el espacio

del monitoreo de condición es impresionante.

El control de condición es el nuevo juego

El monitoreo de condición describe la función de recolección de datos necesaria para mantener la confiabilidad de las máquinas. Las máquinas y las fábricas inteligentes requieren la capacidad de responder y realizar correcciones de curso ágiles a estos datos. El análisis de datos es el término de moda relacionado con la conversión de datos en información inteligente y procesable. Cuando se usa para predecir un evento futuro, a menudo se lo conoce como análisis predictivo. De cualquier manera, lleva el monitoreo de condición un paso más allá, un paso muy importante. Esto podría llamarse análisis de condición.

Sin embargo, no hemos terminado, ya que necesitamos la pieza de respuesta. Esta es la función de hacer algo procesable (correcciones de curso en tiempo real) con esta información. Esto se llama respuesta por condición. Pero aún no hemos terminado. Ahora necesitamos volver al monitoreo de condición para confirmar que tenemos retroalimentación positiva sobre estas acciones. ¿La corrección del curso realmente funcionó para solucionar un problema o mejorar el desempeño general de la máquina? ¿Quizás se deba probar otra corrección de curso?

El IIoT es un habilitador crítico que, según algunos, ha sido muy esperado. Implanta sensores que están “sintonizados” a la dinámica en tiempo real de nuestras máquinas. Después de todo, el período de desarrollo de la falla (intervalo PF) puede variar de milisegundos a años. El IIoT proporciona la vigilancia continua al inicio de cualquier cosa que esté cambiando y que pueda comprometer la confiabilidad y sostenibilidad de nuestras máquinas y procesos. La Figura 2 muestra una ilustración simple del proceso de control de condición circular. Es hora de transformar el monitoreo de condición en control de condición.

Figura 2. Proceso circular de control de condición.

Detección en tiempo real y computación perimetral

Hoy en día, cada vez más máquinas están equipadas con “informática perimetral” integrada o inteligencia distribuida. Los datos aún se envían a la nube o a una ubicación centralizada, pero las decisiones se pueden tomar localmente. También hay inteligencia artificial (IA), que involucra computadoras alimentadas por sofisticado software de autoaprendizaje que utiliza algoritmos que imitan la inteligencia humana. La IA es más común en productos de consumo, pero todavía está en pañales en aplicaciones de productos industriales, especialmente en el monitoreo de condición.

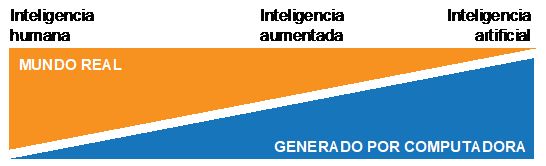

Más práctica y efectiva es la inteligencia aumentada. Con inteligencia aumentada, la supercomputadora del humano (cerebro) se une con computadoras hechas por el hombre para recopilar y convertir datos en información procesable. Por ejemplo, los datos de inspección visual del operador que se escanean o ingresan en un dispositivo portátil pueden aumentarse combinándolos con datos generados a partir de sensores de monitoreo de condición en línea. Consulte la Figura 3 para obtener una representación visual simple sobre la inteligencia aumentada.

En tiempo real, estos datos pueden dictar el control y el movimiento de la máquina para optimizar y mantener la salud de la máquina y las condiciones de funcionamiento. Estos son como sistemas de guía que responden a las condiciones actuales, proporcionando control adaptativo en respuesta a cambios instantáneos. El estado de la máquina es constantemente monitoreado y recalibrado.

Figura 3. Cuando la inteligencia humana es aumentada por

la inteligencia artificial, se puede lograr el resultado óptimo.

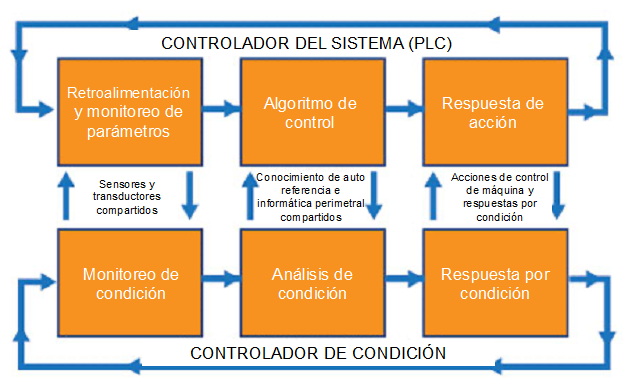

La detección en tiempo real se puede compartir entre el controlador del sistema (como un PLC) y el controlador de monitoreo de condición. Esto proporciona una interfaz funcional habilitada por una plataforma IIoT para beneficio mutuo relacionado con el desempeño y la confiabilidad de la máquina. Las máquinas con características de control autónomo (actual o potencial) pueden incluir sistemas hidráulicos, compresores, máquinas de papel, turbinas y muchos trenes de máquinas de procesos sofisticados. El concepto de acoplar el controlador de condición con el controlador del sistema se ilustra en la Figura 4.

Figura 4. El controlador inteligente – controlador de interfaz (ICCI)

El sistema comparte las funciones/sensores del PLC con las funciones/sensores de la condición de la máquina

Respuestas ejecutadas por la máquina y por humanos

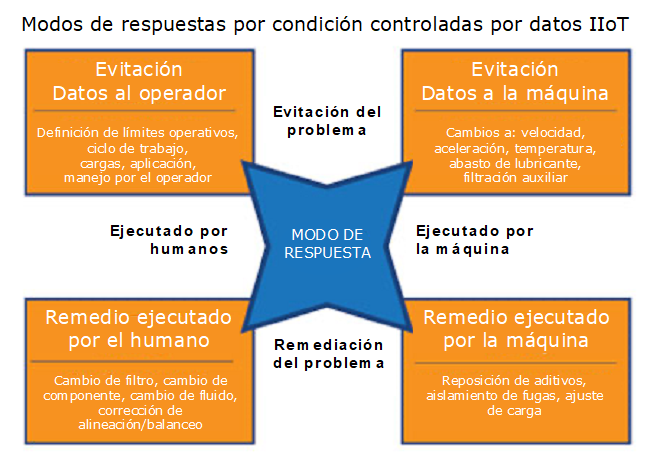

Por supuesto, no todo debe hacerse en tiempo real. Debido a la complejidad de algunas máquinas y las limitaciones tecnológicas de muchas funciones de control de condición y operativo, se necesitan respuestas tanto humanas como de la máquina. El IIoT y los sensores en línea pueden suministrar los datos, mientras que el análisis de datos puede traducir los datos en respuestas prescriptivas. Sin embargo, la manera y el elemento de tiempo de las respuestas correctivas pueden variar.

Este modelo híbrido probablemente tenga más sentido, ya que es el más fácil de implementar. Pero este es un campo dinámico que continuará evolucionando a medida que las tecnologías avancen y las máquinas se vuelvan más inteligentes y ágiles. En la Figura 5 se muestran ejemplos de cómo los humanos y las máquinas pueden trabajar juntos.

Figura 5. Este gráfico muestra cómo el IIoT proporciona conectividad para

las respuestas de control de condición ejecutadas por la máquina y humanos

Internet de la tribología

El aceite es como un registrador de datos de vuelo. Está expuesto al funcionamiento interno íntimo de la máquina, viendo tanto lo bueno como lo malo. Es el medio común que registra los datos de estas exposiciones que pueden revelar condiciones de salud o degradación que pueden inducir fallas futuras. Décadas de investigación en tribología y millones de muestras de análisis de aceite nos han enseñado que hay oro en nuestro aceite. Los datos que pueden prescribir las acciones necesarias son este oro. Es detectable y cuantificable.

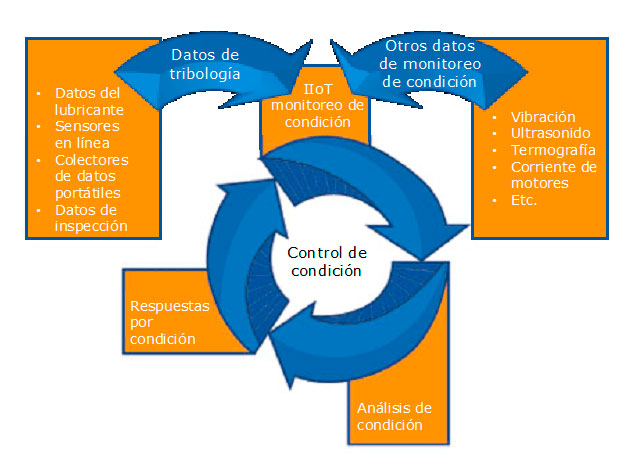

Los medios de adquisición de datos no solo deben ser limitados sino también multimodales. Pueden extraerse de muestras y analizarse en el laboratorio, monitorearse en tiempo real con sensores en línea, interrogarse mediante recolectores de datos portátiles o examinarse por inspectores hábiles e investigativos. Otras pruebas e inspecciones no relacionadas con el lubricante en la máquina ayudan a completar la imagen y a establecer una mayor confianza en lo que está sucediendo (o no) ahora.

El IIoT no hace ni puede volver obsoletas todas las otras formas de monitoreo de condición, pero es un habilitador poderoso. Los datos y la información pueden llegar a Internet en una variedad de formas diferentes que no involucran sensores integrados. Estos datos pueden pasar a través de módems o puertas de enlace industriales para su análisis y almacenamiento. Como se mencionó anteriormente, la respuesta a estos datos puede ser autónoma (es decir, ejecutada por la máquina) y ejecutada por humanos. Ver Figura 6.

Figura 6. El modelo de control de condición expandido muestra el IIoT como la fuente primaria de datos.

El amanecer del control de condición habilitado por IIoT

Las piezas fundamentales del monitoreo de condición habilitado para IIoT han avanzado rápidamente durante años. Recientemente, suficientes piezas han caído en su lugar para que los sistemas de trabajo estén comenzando a mostrar resultados sólidos. Muchas compañías esperan mientras otras toman la delantera.

Todo el potencial del control de condición habilitado por IIoT evolucionará en las décadas siguientes. Si bien está en su infancia cuando se ve en contraste con todo este potencial, algunos lectores son lo suficientemente jóvenes como para ver esta transición potencial a la realidad. Carreras prometedoras explotarán este potencial, al igual que las empresas nuevas y emergentes. El campo de la confiabilidad de la máquina tiene un futuro emocionante y rico en tecnología. Debería ser un gran viaje.

Control de condición significa agilidad de la máquina

La agilidad es fundamentalmente importante. El suelo siempre está cambiando (en sentido figurado), y la máquina debe ser ágil y cambiar en respuesta. Es como el control del clima: Cuando hace calor afuera, el aire acondicionado responde; cuando hace frío afuera, el calentador responde. La confiabilidad sostenida de la máquina depende de las respuestas ágiles a las condiciones de operación y la exposición a todas las cosas que presentan riesgos y perjudican la confiabilidad.

Cada máquina es única desde el punto de vista de lo que podría estar cambiando y cuán ágilmente debe responder (inducida por humanos o máquinas). A continuación, hay algunos ejemplos básicos:

Lo que está cambiando

- Edad de la máquina (vibración cambiante, calor, emisiones acústicas, desplazamiento, alineación, balanceo, etc.)

- Edad del aceite

- Edad del filtro

- Clima, ambiente, cambios estacionales

- Ciclo de trabajo (carga, presión, velocidad, flujo, etc.)

- Manejo del operador

- Exposiciones (calor, ingreso de partículas, humedad, etc.)

- Nivel de aceite, fugas

- Carga de grasa

- Soltura

¿Qué se está ajustando al cambio?

- Velocidad de relleno en la introducción de aceite nuevo

- Caudal de aceite

- Tasa de relleno del reservorio

- Dosis de grasa y frecuencia

- Uso del filtro (flujo, desempeño, filtro auxiliar, etc.)

- Control de la temperatura del aceite

- Corrección de la viscosidad

- Reposición de aditivos

- Tipo de aceite base

- Operación de la máquina (reducción de potencia, velocidad, carga, velocidad de ciclo, presión, flujo, temperatura, etc.)

- Solicitudes de mantenimiento

- Solicitudes de inspección

Jim Fitch, Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América

Colombia

Colombia Chile

Chile Costa Rica

Costa Rica Bolivia

Bolivia Ecuador

Ecuador Perú

Perú Honduras

Honduras El Salvador

El Salvador Guatemala

Guatemala Puerto Rico

Puerto Rico Panama

Panama Paraguay

Paraguay Centro América y Caribe

Centro América y Caribe