Dónde tomar la muestra

En todo el tiempo que he pasado caminando alrededor de maquinaria pesada en las plantas, lo único que parece que siempre falta es la ubicación adecuada para tomar muestras de aceite. Si una muestra no se toma en el lugar correcto y de la manera correcta, se vuelve cada vez más difícil garantizar la naturaleza representativa de los resultados del análisis de aceite. Tener éxito en las tendencias de los datos se vuelve aún menos posible. La elección de la ubicación del puerto de muestreo debe basarse en la obtención del fluido en la zona de lubricación más importante de una máquina: la zona activa. Para un rodamiento, sería el lubricante que se encuentra entre los rodillos y la pista. En el caso de una caja de engranajes, sería el lubricante entre los dientes del engranaje. Si bien es probable que no siempre sea posible tomar una muestra del fluido adyacente a los dientes del engranaje, intentar tomar una muestra en las proximidades o donde el fluido regresa al depósito puede ser igualmente efectivo para maximizar la densidad de datos y minimizar la distorsión de los datos. A continuación, se muestran ubicaciones de muestreo para tres tipos de máquinas: un sistema de circulación de cárter seco, como un sistema de lubricación de una turbina; un sistema de circulación de cárter húmedo, como un motor diésel; y un sistema sin circulación, como una caja de engranajes lubricada por baño/salpique.Muestreo en sistema de circulación de cárter seco

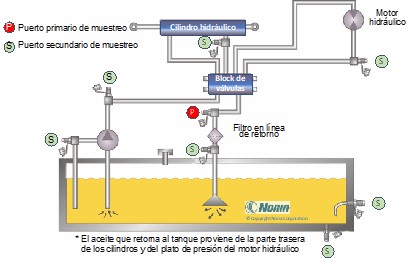

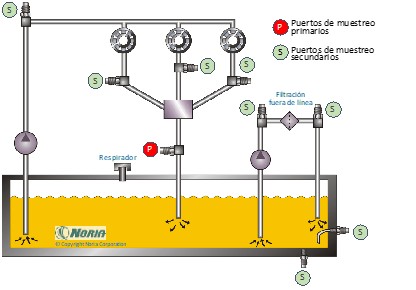

Un sistema de circulación de cárter seco contiene un depósito central, una bomba, los componentes a lubricar, un filtro y tuberías para conectarlos todos juntos. Siempre se debe tomar una muestra para este tipo de sistema inmediatamente después de los componentes que puedan producir desgaste, ya que las partículas de desgaste que se produzcan estarán entre las propiedades más importantes a localizar en el aceite. Debido a que se lubrican varios componentes, la “zona activa” para el muestreo se encuentra en más de un lugar. Esto requiere que se tome una muestra después de que las líneas converjan en la línea común de retorno, pero antes de pasar a través del filtro en la línea de retorno al depósito (como podría ocurrir en un sistema hidráulico). Esta ubicación de muestreo proporciona una muestra de aceite representativa para el sistema en su conjunto antes de que el filtro elimine datos valiosos de desgaste.

Figura 1. Puertos de muestreo primarios y secundarios en un sistema hidráulico

Además, siempre es mejor tomar una muestra donde el fluido se vuelve turbulento. Para identificar una ubicación de muestreo turbulenta, determine dónde el fluido se ve obligado a cambiar de dirección, como en un codo de tubería. Esto es importante porque, sin turbulencias, las partículas más pesadas, como las partículas de desgaste, pueden pasar por los puertos de la válvula de muestreo, especialmente con fluidos que circulan a una alta velocidad. Este fenómeno de sobrevuelo de partículas puede resultar en lecturas falsas de bajo contenido de partículas. Si hay suficiente presión, se puede usar una válvula minimess y un adaptador de apertura acoplado a una manguera de toma de muestras para extraer el fluido hacia una botella limpia certificada una vez que se hayan purgado las líneas de muestreo. Si no hay suficiente presión, se requerirá una bomba de muestreo por vacío.

Figura 2. Muestreo en zona viva y flujo turbulento

Cuando sea evidente un desgaste anormal en los resultados de una muestra tomada en el puerto primario, tomada después de que las líneas converjen, será necesario obtener muestras en los puertos secundarios para determinar en dónde se está produciendo este desgaste. Estos lugares de muestreo deben colocarse inmediatamente después de que el lubricante ha pasado por el componente (por ejemplo, después de cada rodamiento) antes de que ingrese en el cabezal de retorno común.

Figura 3. Puertos de muestreo primarios y secundarios en un sistema de lubricación

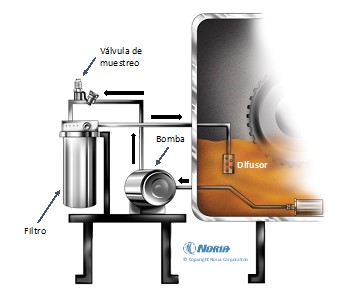

Muestreo de cárter húmedo circulante

Tomar una muestra de aceite representativa de las zonas activas de la máquina puede ser un reto en un sistema de cárter húmedo, como un motor diésel o una caja de engranajes con circulación de aceite en la que no se puede acceder o no existe una línea de retorno o drenado. En este tipo de sistema, hay una línea de suministro presurizada o un sistema de filtración fuera de línea, tipo riñón. En un sistema que contiene una línea de suministro presurizada, la ubicación de muestreo más apropiada puede ser después de la bomba, pero antes del filtro. Debido a que la muestra se toma en un punto presurizado, la mejor opción de dispositivo de muestreo es una válvula minimess, que garantiza que no se alteren las operaciones de la máquina. Figura 4. Muestreo en línea de suministro en sistema de cárter húmedo.

La muestra se extrae después de la bomba, pero antes del filtro

Figura 4. Muestreo en línea de suministro en sistema de cárter húmedo.

La muestra se extrae después de la bomba, pero antes del filtro

Figura 5. Muestreo en sistema de filtración fuera de línea en sistema de cárter húmedo. La muestra se extrae después de la bomba, pero antes del filtro

Figura 5. Muestreo en sistema de filtración fuera de línea en sistema de cárter húmedo. La muestra se extrae después de la bomba, pero antes del filtro

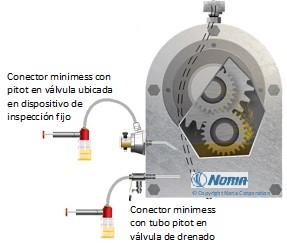

Sistema no circulante

En los sistemas sin circulación de aceite lubricante, el medio principal para obtener una muestra será a través de la carcasa del sumidero del sistema utilizando un tubo pitot acoplado a la válvula de muestreo para extraer el fluido de una ubicación turbulenta en zona activa. Estos tipos de sistemas por lo general tienen un tapón de drenado cerca o en el fondo del sumidero. Aquí es donde se puede instalar el puerto de muestreo junto con un adaptador en T para permitir la adición de una válvula de bola para el drenado. Las válvulas de muestreo minimess también se pueden instalar en un puerto de nivel de aceite donde normalmente se encuentra un tapón o mirilla. Si este puerto es el más accesible, entonces será necesario un dispositivo que habilite tanto el muestreo como la inspección de nivel por medio de la mirilla. Durante la instalación, el tubo pitot debe colocarse con cuidado de modo que el extremo esté en una ubicación ideal de zona activa. Generalmente, estará a la mitad del nivel de aceite y a una distancia suficiente (al menos dos pulgadas) de cualquier pared; debe estar cerca de áreas turbulentas, pero no más cerca de dos pulgadas de cualquier elemento móvil. El mejor hardware para usar junto con el puerto de muestreo minimess sería una bomba de vacío. Esto ayuda a garantizar que la muestra nunca entre en contacto con el medio ambiente.

Figura 6. Muestreo en sistema no presurizado. La muestra se extrae en zona turbulenta, cerca de los componentes en movimiento

Frecuencia de muestreo

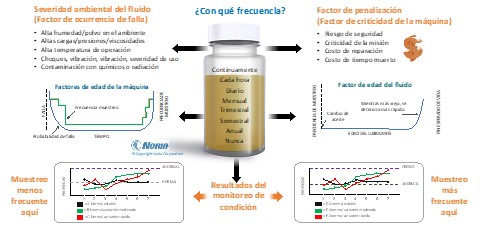

¿Con qué frecuencia se debe realizar el muestreo? Esta no es una cuestión sencilla. Básicamente, es una cuestión de balance. Al tomar muestras con menos frecuencia se puede correr el riesgo de perder una máquina o que falle el lubricante, mientras que al tomar muestras con más frecuencia se puede correr el riesgo de perder tiempo y dinero (e incluso lubricante). Una mejor pregunta sería: “¿Cuáles son las variables que ayudan a calcular la frecuencia óptima de muestreo?” Estas variables incluirían la edad de la máquina, la edad del aceite, la severidad del ambiente de operación del fluido, la penalización económica por la falla y los resultados del monitoreo de condición. Figura 6. Variables para determinar la frecuencia de muestreo

Figura 6. Variables para determinar la frecuencia de muestreo

5 variables para calcular la frecuencia de muestreo

- Penalización económica por la falla: La muestra se debe tomar con más frecuencia cuando el costo del tiempo de inactividad, reparación, reconstrucción, interrupción del negocio y/o impacto de la calidad del producto es más alto.

- Severidad ambiental del fluido: La muestra se debe tomar con mayor frecuencia cuando las demandas del lubricante por el medio ambiente y/o la máquina son altas.

- Edad de la máquina: Según la “curva de la bañera”, el muestreo debe tomarse con mayor frecuencia cuando la máquina es joven (mortalidad infantil) o vieja (sobrepasó la vida útil máxima).

- Edad del aceite: Al igual que la edad de la máquina, durante la vida útil de un lubricante en una máquina las muestras deben tomarse con mayor frecuencia cuando el aceite acaba de colocarse en funcionamiento en la máquina (para detectar posibles errores en el proceso de relleno/cambio de aceite) o cuando se aproxima al final de su vida útil.

- Resultados del monitoreo de condición: La muestra debe tomarse con más frecuencia cuando los resultados del monitoreo de condición indican una condición anormal, cuando la tendencia indica una condición que empeora o cuando se rebasan los objetivos o límites del análisis de aceite (como el conteo de partículas ISO, la viscosidad, la concentración de metales de desgaste, etc.).

Colombia

Colombia Chile

Chile Costa Rica

Costa Rica Bolivia

Bolivia Ecuador

Ecuador Perú

Perú Honduras

Honduras El Salvador

El Salvador Guatemala

Guatemala Puerto Rico

Puerto Rico Panama

Panama Paraguay

Paraguay Centro América y Caribe

Centro América y Caribe