La mayoría de los problemas relacionados con el aceite en la maquinaria conducen al desgaste y la corrosión. Sin embargo, existe un problema muy grave que puede no causar ninguno de los dos: la presencia de lodos y barnices. La condición puede ocurrir incluso en las máquinas mejor mantenidas. Sorprendentemente, también puede ocurrir cuando los aceites no son particularmente viejos o no están contaminados, y puede ocurrir incluso con lubricantes sintéticos y fluidos hidráulicos más robustos térmicamente. Si bien hay muchas razones bien conocidas por las que un aceite generará lodo, hay un número igual de razones desconocidas o que son malinterpretadas.

En los sistemas hidráulicos hay pocas condiciones de falla que puedan interrumpir la operación tan rápida y completamente como una válvula de control con barniz y atascada. Esto puede ser la causa de una parada forzada, el disparo de una turbina u otras pérdidas de producción. Así también, el lodo en muchos sistemas de circulación de aceite lubricante puede obstruir las válvulas de control de flujo, los filtros y los críticos conductos de lubricación. Este artículo revisará las condiciones precursoras que conducen a la formación de lodos y el rol del análisis de aceite para identificar el riesgo potencial mucho antes de que se presente la falla.

Este artículo se enfocará en la maquinaria industrial lubricada. Los lodos, barnices y depósitos que se forman en los motores de combustión interna se tratarán en otro artículo de Machinery Lubrication. Aun así, vale la pena mencionar que muchas de las causas comunes de lodos en la maquinaria industrial también ocurren en los motores. Sin embargo, lo contrario no es cierto, ya que los aceites de motor son desafiados continuamente por productos de la combustión (combustible, hollín, glicol) que pasan al cárter a través de la interfaz anillo/camisa con el paso de gases de la combustión.

¿Qué causa el barniz y el lodo?

En primer lugar, comencemos por hacer una distinción entre barniz y lodo. Como se explicará, el lodo y el barniz se pueden formar directamente o a través de una secuencia de pasos intermedios. Por lo tanto, a riesgo de simplificar demasiado, nos referiremos al barniz como un óxido resistente y adherente o un material carbonoso que recubre las superficies internas de la máquina. Las superficies calientes y/o el tiempo a menudo curarán el barniz para darle una consistencia dura/quebradiza.

Por el contrario, el lodo, que a veces es un precursor del barniz, es blando y pegajoso y puede moverse por el sistema hasta que finalmente se detiene en el fondo de los sumideros, canales, cedazos, filtros y conductos estrechos de lubricación. Otras palabras comunes para barnices y lodos incluyen depósitos, lacas, alquitrán, pigmentos, gomas y resinas.

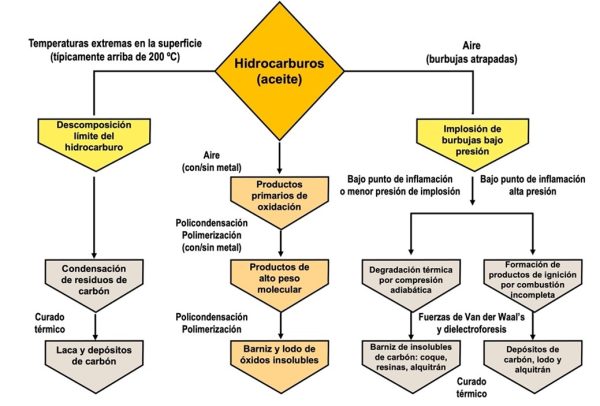

El reconocimiento y control de barnices y lodos debe comenzar con la comprensión de cómo estos materiales emergen del aceite. La Figura 1 muestra cuatro mecanismos comunes de formación.

Sin embargo, existen muchas otras causas que no se explorarán en este documento. Estos incluyen hidrólisis, mezcla de fluidos/aditivos incompatibles, precipitación de aditivos, contaminación microbiana, radiación e interacciones químicas con selladores, mangueras, elastómeros, revestimientos de las superficies, etc. Comuníquese con el autor para obtener información sobre estos procesos de formación de lodos.

Barniz causado por burbujas de aire atrapado

Caso A: Degradación térmica inducida por presión (DTIP)

Cuando se permite que las burbujas de aire entren en los sistemas de circulación de aceite, puede ocurrir una falla grave del lubricante, una condición conocida como degradación térmica inducida por presión (DTIP). Las burbujas de aire atrapado pueden ingresar al aceite por muchos medios diferentes según el diseño del sistema. A menudo, la aireación ocurre debido a tanques demasiado agitados o de tamaño insuficiente. Esto puede introducir aire en el aceite y a la vez inhibir su eliminación eficiente (desgasificación).

Además, los fluidos envejecidos y contaminados con agua pierden tensión superficial con el tiempo, lo que provoca que las burbujas de aire reduzcan su tamaño cuando se agitan; cuanto más pequeña es la burbuja de aire, más lento es su viaje a la superficie. A menudo, el tiempo de desgasificación (reposo) es insuficiente y las burbujas son atraídas hacia la línea de succión. Además, las fugas en la línea de succión y las zonas venturi (restricciones en las tuberías) pueden introducir aire en los fluidos en circulación.

Independientemente de las causas del aire atrapado, la función que conduce a lodo y barniz está presente. A partir de aquí, la falla puede proceder a lo largo de una de dos vías. Ambos implican compresión adiabática en la zona de carga de un sistema de lubricación o en la zona de presión de un sistema hidráulico. La compresión adiabática es lo que ocurre cuando las burbujas de aire viajan de baja presión a alta presión. La burbuja de aire se comprime rápidamente (implosión), lo que resulta en un intenso atrapamiento de calor y un aumento extremo de la temperatura.

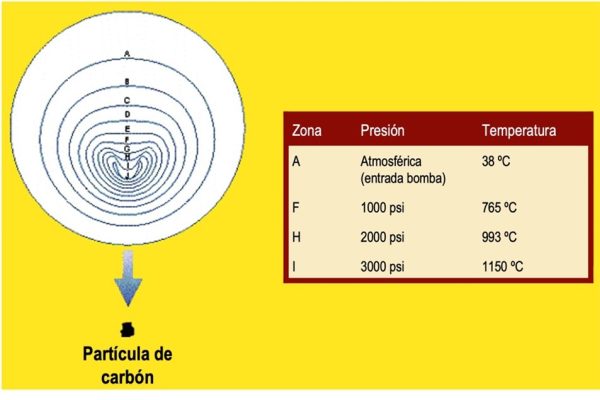

Como se muestra en la Figura 2, cuando el aceite pasa de presión atmosférica a una presión de 3000 psi (205 bar), la temperatura de la burbuja de aire aumentará repentinamente de, digamos, 38 °C a aproximadamente 1150 °C. Tal sería el caso cuando el aceite (y las burbujas) pasan a través de una bomba hidráulica o entran en la zona de compresión de un rodamiento.

Teniendo en cuenta que se ha encontrado que la temperatura de descomposición térmica de los aceites parafínicos es de aproximadamente 350 °C, la implosión de las burbujas de aire a 3000 psi proporciona suficiente calentamiento en la interfaz aire/aceite para que ocurra una descomposición térmica rápida. El resultado previsto es la creación de una partícula submicrón de resina de carbón en cada ubicación previamente ocupada por una burbuja de aire. La degradación es una descomposición térmica oxidativa del aceite.

Estas partículas parecidas al alquitrán se acumulan en el aceite y, por ser suspensiones insolubles, tienden a buscar una ubicación más estable. A medida que se mueven en el aceite, hacen contacto aleatorio con superficies más frescas de la máquina. El aceite más frío en los límites de estas superficies acerca las partículas, se condensan y se adhieren.

Una teoría sugiere que las partículas migran fuera del aceite por fuerzas de Van der Waals (energía de absorción química de atracción débil), mientras que otra considera fuerzas electromecánicas como la dielectroforesis. Cualquiera que sea la fuerza de atracción, estas manchas polares microscópicas de materia de carbón eventualmente se adherirán y recubrirán las paredes metálicas expuestas. Inicialmente, el residuo de carbón puede ser similar a una goma y pegajoso, pero con el tiempo puede curarse térmicamente y formar películas duras similares al esmalte.

Los estudios realizados por Mobil Oil en su Laboratorio de Servicios Técnicos sobre la influencia de la aireación del reservorio en las fallas de las servoválvulas hidráulicas demostraron ser bastante concluyentes. Afirman en su informe: “Es razonable concluir que la aireación es el principal factor que contribuye a la degradación acelerada del aceite y a problemas en las servoválvulas”.

Continuaron afirmando que, a partir de su investigación, “se establecieron las diversas etapas del proceso de degradación que conducen a la acumulación de barniz y la formación incipiente de depósitos, proporcionando así un medio para predecir y prevenir problemas con las servoválvulas”.

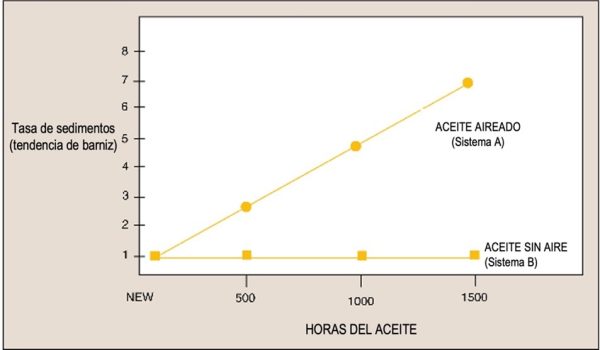

La Figura 3 muestra la influencia de la aireación en la clasificación de sedimentos (que se analizará más adelante) de dos sistemas hidráulicos que funcionan en condiciones idénticas con una excepción: el tiempo de residencia del aceite (y las burbujas) en el tanque para el Sistema B fue casi el doble que el del Sistema A.

Se sabe que el tiempo de residencia tiene una marcada influencia en la cantidad de aire atrapado que llega a la línea de succión y a las zonas presurizadas del sistema. Después de 3000 horas, se encontraron depósitos marrones (en tuberías y reservorio) en el Sistema A, sin embargo, no se descubrieron tales depósitos en el Sistema B.

Caso B: Dieseling inducido por presión (DIP)

Una situación especial y muy grave se produce cuando se airean fluidos y se experimentan presiones de compresión elevadas. Esta condición se conoce como dieseling (auto ignición) inducido por presión (DIP) y puede ocurrir tanto en los sistemas hidráulicos como en los sistemas de lubricación. A diferencia del Caso A, en el que se produce una falla térmica localizada tras la compresión de cada burbuja de aire, la temperatura alcanzada con el DIP provoca una ignición microscópica (llamada combustión parcial) de los vapores de aceite ricos en oxígeno.

El problema es más agudo con fluidos de baja viscosidad y alta presión de vapor. Dichos fluidos tienen puntos de inflamación bajos que contribuyen a la vaporización de las fracciones ligeras del aceite que se mezclan con el aire en los bordes de las burbujas.

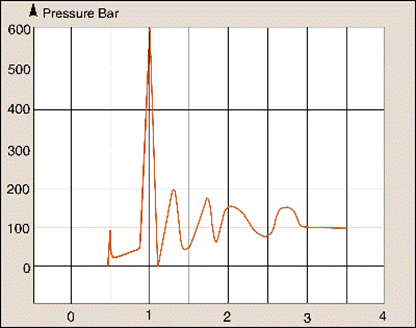

Durante el encendido la presión en el área de la micro explosión puede alcanzar 5-6 veces la presión de trabajo. La combinación de picos de presión y calor intenso provoca con frecuencia graves quemaduras en los sellos y daños en las superficies metálicas. En la Figura 4 se muestra un ejemplo del aumento repentino de la presión según el trazado con un osciloscopio de la curva de respuesta de la presión en un cilindro hidráulico sujeto a dieseling.

Además del daño superficial, otra consecuencia del dieseling es la carbonización del aceite debido a las altas temperaturas y al residuo de la combustión parcial. Como en el caso de DTIP, los insolubles de carbón que emergen son el desecho que, con el tiempo, se condensará en las superficies para formar lodos y barnices.

Barniz causado por oxidación

Cuando el aceite se oxida se forman numerosos productos de descomposición, incluidos algunos ácidos. El calor y la presencia de metales, como partículas de hierro o cobre, aceleran el proceso. Así también, los aceites altamente aireados son mucho más susceptibles a la oxidación. Los productos de oxidación primarios, conocidos como aldehídos y cetonas, se desarrollan (aumentan de tamaño) a través de una serie de pasos (reacción en cadena de radicales libres) para formar polímeros y otros condensados de alto peso molecular.

Eventualmente, la viscosidad del aceite comienza a aumentar y las suspensiones densas de óxidos ya no pueden mantenerse en un estado disuelto estable en el aceite. Es en este punto cuando se dice que el aceite “libera lodos” dando lugar a la formación de depósitos y barnices.

Como en los casos anteriores, los depósitos iniciales pueden ser blandos, casi gomosos con un aspecto parduzco, pero con el tiempo y muchos ciclos térmicos el material se endurece y se adhiere fuertemente. Esto puede conducir a una restricción o interferencia mecánica, especialmente con los sistemas de control del regulador utilizados en los turbogeneradores.

Un estudio realizado por Watanbe y Kobayashi encontró que el 60 por ciento de las fallas de válvulas en plantas hidroeléctricas fueron causadas por la adherencia de lodo en los carretes (barniz). Estos mismos investigadores analizaron el lodo mediante espectrometría infrarroja y descubrieron tres componentes:

- Carboxilato metálico, ácido carboxílico y sulfato de metal de un aceite de turbina puro (sin aditivo),

- Carboxilatos metálicos y ácido carboxílico en aceite de turbina con inhibidor de herrumbre de tipo ácido, y

- Éster y ácido carboxílico con un peso molecular de más de 2000 derivado de material de recubrimiento para la prevención de herrumbre utilizado en la planta.

A diferencia de la degradación DTIP y DIP que involucra calor intenso, dejando evidencia de especies carbonáceas de nitro-nitrato en el aceite (detectado como nitración con FTIR), el aceite que se degrada a través de medios oxidativos produce carboxilatos metálicos y ácidos carboxílicos como componentes principales. Según la naturaleza del proceso de oxidación y la formulación del aceite, la tendencia y la gravedad de la producción de lodos pueden variar.

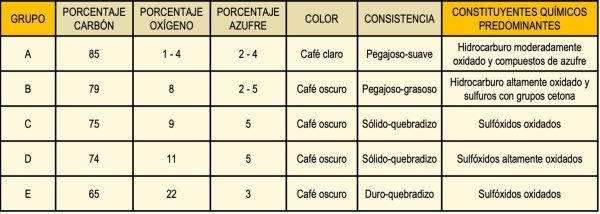

El tipo de aceite base y el proceso de refinación también influyen en esto. Por ejemplo, los aceites base nafténicos, normalmente altos en compuestos aromáticos, tienden a formar más rápidamente hidroperóxidos que son precursores de lodos. En la Figura 5 se muestra un análisis de lodo y barniz en varios aceites minerales envejecidos.

La resistencia de un aceite a la producción de lodos se puede evaluar mediante pruebas como ASTM D4310 o ASTM D943, comúnmente conocida como Prueba de estabilidad de aceite de turbina (TOST, por sus siglas en inglés), agregando al análisis cromatografía en papel secante (que se discutirá más adelante).

Barniz causado por la coquización en película límite

Algunas máquinas producen o requieren calor intenso en funcionamiento normal. Estas zonas de alta temperatura pueden irradiar calor a través de las paredes de metal haciendo contacto conductivo con el aceite lubricante. Algunos casos donde se encuentran temperaturas altas normales son:

- Calentadores de tanque de alta potencia

- Juntas de vapor y serpentines (turbinas, máquinas papeleras, etc.)

- Turbinas de gas/combustión y motores de combustión interna

- Compresores

En otros casos, se producen puntos calientes en las máquinas debido a la alta fricción, la lubricación inadecuada (alimentación a los rodamientos por goteo y flujo) y cargas/velocidades anormalmente altas. Cualquiera que sea la fuente del calor, el aceite en contacto con una superficie caliente corre el riesgo de evaporarse y coquizarse. El resultado es una acumulación de lodos y residuos de carbón. Sin embargo, si la circulación de aceite es suficiente y su temperatura es baja, esta condición se puede mitigar o evitar.

Algunos aceites están formulados para tener una alta estabilidad térmica y resistir la coquización, mientras que otros son más propensos a formar residuos de carbón en superficies calientes. Las pruebas comunes utilizadas para evaluar la estabilidad térmica de un aceite en superficies calientes incluyen la prueba Panel Coker (USS 3462-T), la prueba de residuos de carbón (ASTM D189 o 524) y la prueba Cincinnati Milacron (ASTM D2070-91).

Factores que agravan la falla de las servoválvulas

En aplicaciones de maquinaria donde se exige confiabilidad y las condiciones de operación son estresantes, existe la necesidad de alertas tempranas que informen el desarrollo del potencial del barniz. Tales máquinas propensas a riesgos incluyen sistemas hidráulicos de alta presión servo controlados que operan en servicio continuo de alto desempeño, como máquinas de moldeo por inyección, máquinas de forja a presión, robots industriales y excavadoras. Situaciones que agravan el riesgo de fricción estática de las válvulas incluyen:

La presencia de barniz en los carretes y orificios de las válvulas. Esto aprieta el ajuste de interferencia (holgura anular) reduciendo el tamaño de las partículas que afectan el bloqueo por contaminantes. El barniz también tiene propiedades adherentes que hace que se adhieran las partículas, lo que un autor denomina efecto «papel atrapamoscas».

Alta presión diferencial. Las zonas de alta presión diferencial en una válvula fomentan el movimiento del fluido. Los fluidos a alta presión atravesarán algunos de los espacios más estrechos para llegar a la zona de baja presión, transportando partículas y lodos en el camino. Estos contaminantes pueden obstruir el espacio libre y restringir el movimiento del carrete.

Largo tiempo de reposo. Cuanto más tiempo una válvula mantiene la presión sin ser accionada, mayor es el tiempo disponible para que la válvula se llene de sedimentos (y acumule lodo). La mayoría de las fallas de válvulas relacionadas con fricción estática ocurren justo después de un largo tiempo de reposo.

Alta población de partículas del tamaño de sedimentos. Las partículas en el rango de 2 a 6 micrones tienen una tendencia a crecer dramáticamente en cantidad a medida que los aceites envejecen. Estas partículas del tamaño del espacio libre (holgura) aumentan la propensión al bloqueo por sedimentos.

Contaminación con agua. El agua tiene una tendencia a recubrir preferentemente las partículas. Dos partículas de este tipo en contacto se unirán (como arena húmeda), lo que agravará considerablemente el riesgo de bloqueo por sedimentos.

Cómo se monitorea y analiza el potencial de barniz en campo

Por lo general, no pasa mucho tiempo después de que una máquina se pone en marcha por primera vez para encontrar los primeros signos de acumulación de barniz, es decir, si el aceite y la aplicación son muy propensos. La evidencia del problema podría ser un control hidráulico errático o que no responde, o algo más sutil, como la aparición de una materia resinosa color marrón en la media filtrante.

El reconocer que se está produciendo un problema de barniz es el primer paso real hacia la prevención. Las observaciones físicas de lodos y barnices por las tareas de mantenimiento preventivo, inspecciones y actividades normales de mantenimiento incluyen:

- Acumulación continua de lodos y sedimentos en el fondo de tanques y reservorios

- Acumulación de suciedad en mirillas y visores de nivel (residuos de color amarillo a marrón oscuro)

- Filtros y cedazos recubiertos con una película fangosa color marrón (Ver Figura 6)

- Masa espesa y sucia (consistencia similar a mayonesa) procedente de los residuos de las separadoras centrífugas

- Color oscuro del aceite

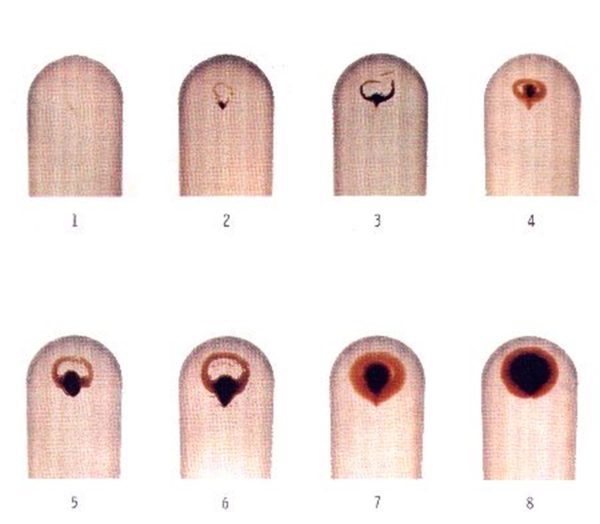

- Depósitos pegajosos o de esmalte marrón-negro en los carretes de las válvulas (vea la figura 7) y en el interior de la máquina (Varios procedimientos ASTM utilizan medidores de barniz empleando comparadores, como en ASTM D5302, relacionados con las pruebas de aceite de motor. Estos medidores se muestran en el Manual No. 14 del Consejo Coordinador de Investigaciones (CRC, por sus siglas en inglés), 219 Perimeter Ctr. Parkway, Atlanta, GA 30346).

También hay una serie de pruebas de campo que ofrecen evidencia convincente del potencial de barniz progresivo. Entre estas se incluyen:

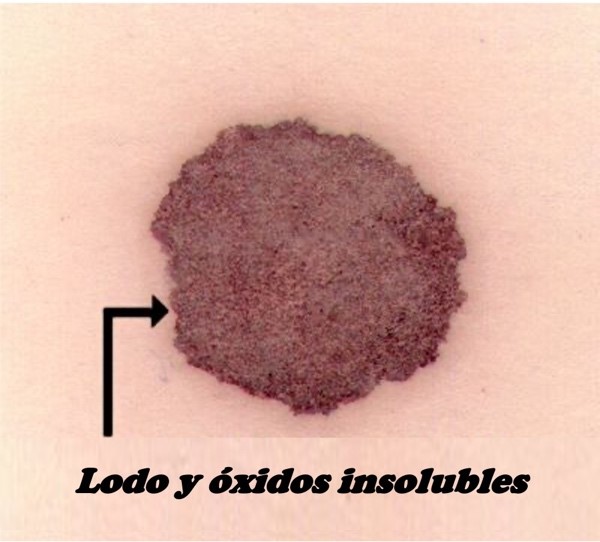

Prueba de la gota. Coloque un par de gotas de aceite usado en papel secante común (disponible en catálogos de suministros de laboratorio). Deje que las gotas se desarrollen por capilaridad en el papel durante un par de horas. Si queda una mancha oscura o pardusca en el centro después de que el aceite se extienda hacia el exterior, entonces podrían ser óxidos o insolubles de carbón.

Una mancha oscura con una periferia bien definida (borde afilado) es motivo de preocupación. Tenga en cuenta que otros problemas relacionados con el aceite o la máquina también pueden causar una mancha en el papel secante; sin embargo, si no aparece ninguna mancha, el riesgo de barniz es mínimo. La Figura 8 muestra una gota en papel secante desarrollada a partir de un aceite hidráulico antidesgaste severamente oxidado.

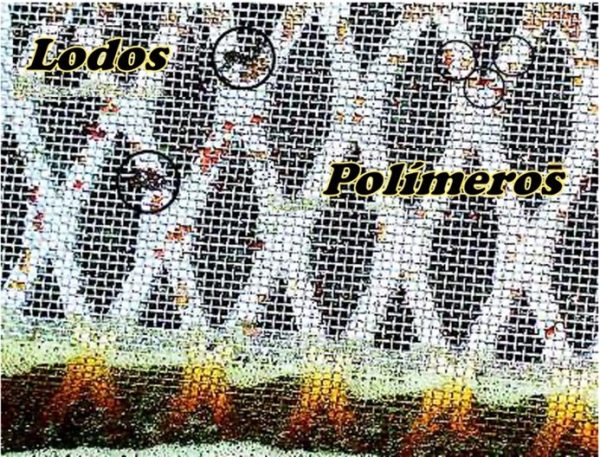

Prueba de membrana. Al pasar una pequeña cantidad de aceite diluido en solvente a través de una membrana de menos de un micrón, a menudo verá sedimentos y polímeros de color ámbar presentes en la superficie de la membrana. El uso de un microscopio de 30 aumentos puede ayudar en el examen del material presente. Están disponibles kits de prueba de membrana de campo con varios proveedores (p. ej., Pall Corporation).

Tenga en cuenta que si el tamaño de los poros de la membrana es demasiado grande (>3 micrones), gran parte del lodo y los insolubles pasarán. Evite solventes como el tolueno que corren el riesgo de disolver óxidos condensados y otros materiales objetivo. La imagen ampliada de polímeros en una membrana como se aprecia en la Figura 9 es digna de preocupación.

Sedimento y color de aceite. Generalmente se recomienda utilizar una botella transparente (vidrio o plástico PET) cuando se toman muestras de aceite. Compare el color y la claridad del aceite usado contra una muestra de aceite nuevo. Los aceites que se han oscurecido considerablemente pueden tener óxidos y compuestos de carbón suspendidos que dan lugar a lodo y barnices. Si después de dejar reposar la muestra durante unos días se desarrolla un residuo en el fondo de la botella, el problema está más avanzado.

Un olor rancio-agrio también es un indicador confiable de oxidación avanzada. La degradación térmica (por implosión de burbujas de aire) también puede producir un olor reconocible, causado por la evolución de gas de la ruptura de las moléculas (fraccionado) del petróleo. Este problema particular también podría revelarse en el análisis de aceite por un punto de inflamación más bajo.

Pruebas de laboratorio para potencial de barniz

El análisis de aceite ya juega un rol importante en el control de la limpieza y sequedad del aceite. Sin embargo, cuando se trata de monitorear el lodo y el potencial de barniz, muchos programas de análisis de aceite fallan al analizar y alertar sobre las propiedades adecuadas. El barniz y el lodo causados por las burbujas de aire suspendidas son particularmente difíciles de detectar con los métodos tradicionales de prueba y reporte del análisis de aceite.

Esto se debe a que la falla del aceite está localizada, es decir, no afecta el cuerpo contiguo del aceite sino los lugares aleatorios donde implosionaron las burbujas. Como tal, no es raro tener una condición de alto potencial de barniz sin acompañarse de un cambio en el número ácido (AN), la viscosidad o la oxidación por FTIR.

Incluso en el caso de oxidación, con algunos aceites formulados, la formación de lodos comienza mucho antes de un cambio en el AN. Esto se ve comúnmente cuando se realizan pruebas TOST (ASTM D943) sobre la estabilidad a la oxidación de aceites nuevos.

Los siguientes son cuatro métodos de monitoreo de barniz y lodos en laboratorio:

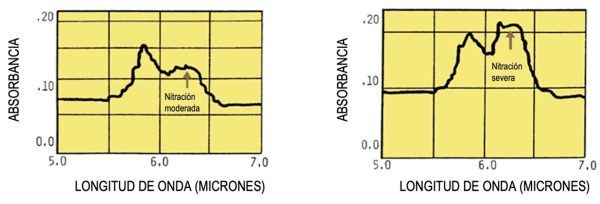

Procedimiento de nitración por FTIR

Es bien sabido que la espectrometría infrarroja se puede aplicar de manera efectiva para monitorear los productos de oxidación de carboxilatos comunes producidos a través de reacciones en cadena de radicales libres. Se ha descrito previamente que la oxidación es un contribuyente principal a la formación de lodos y barnices. Sin embargo, en el caso de la degradación térmica debido a la implosión de burbujas de aire, el potencial de barniz a menudo se muestra más claramente al monitorear la banda de nitración por FTIR.

El intenso calor causado por la implosión de las burbujas incita reacciones de nitro oxidación. Medido elementalmente, se ha encontrado que el nitrógeno aumenta diez veces en un aceite que tiene un alto contenido de materia resinosa similar a lodo. Para obtener los mejores resultados, el espectrómetro infrarrojo debe configurarse en el modo de exploración lenta, utilizando una celda gruesa (longitud de trayectoria de 500 micrones). La nitración se recoge en el número de onda 1630 (~6.15 micrones). La Figura 10 muestra un espectro infrarrojo de dos aceites, uno con un pico de nitración moderado y el otro con un pico de características muy distintas (más intenso).

Procedimiento de ultracentrífuga

Algunos laboratorios utilizan un sistema de clasificación de sedimentos que emplea el uso de ultracentrifugado. Se coloca una pequeña cantidad de aceite en un tubo de ensayo de plástico especial sin dilución con disolvente. El tubo se coloca en una ultracentrífuga durante 30 minutos a 20,000 rpm. La prueba somete al aceite a fuerzas gravitatorias que alcanzan los 34,800 g. La fuerza extrae eficazmente los precursores de lodos y barnices, llevándolos al fondo del tubo.

La densidad del material concentrado se compara contra una escala visual de clasificación de sedimentos como se muestra en la Figura 11, desarrollada originalmente por Mobil Oil. Usando el sistema de 8 pasos, los primeros signos de potencial de depósito de barniz coinciden con una calificación de 4-5. Los valores de 5 a 6 indican una condición límite y la necesidad de muestreo y monitoreo más frecuentes. Una calificación de 7-8 indica una fuerte tendencia de barniz y deben tomarse medidas sobre el aceite inmediatamente.

Procedimiento de membrana y espectrofotómetro

La preparación de una membrana se puede hacer en el laboratorio o en el campo, como se mencionó anteriormente. Cuanto más fino sea el tamaño de los poros, mejor será la recolección de óxidos y lodos. Se recomienda utilizar una membrana de 0.3 a 0.8 micrones. Un solvente adecuado para diluir el aceite para una preparación rápida es el éter de petróleo.

Una vez filtrado el aceite a través de la membrana, se puede evaluar el color de la membrana con la ayuda de varios comparadores disponibles o automáticamente usando un espectrofotómetro (por ejemplo, el modelo Macbeth 3000). El método utiliza la escala CIE-Lab (Commission Internationale de l’Eclairage) para convertir los datos de espectrofotometría. Informa valores triestímulos x, y, z para representar de forma única la diferencia de color real (∆E). El estándar ASTM D7843 detalla el procedimiento perfeccionado para determinar el potencial de barniz en el aceite usado.

Hay tres niveles en la escala de potencial del barniz: Bueno (∆E<15), Elevado (∆E 15-35) y Crítico (∆E>35). Cuanto mayor sea el valor de ∆E, mayor será la cantidad de depósitos de barniz y precursores disueltos en el lubricante y mayor será la propensión del lubricante a formar depósitos de barniz dañinos.

Procedimiento gravimétrico

Esta técnica de análisis es similar a la prueba de color de membrana anterior, pero en lugar de evaluar el color se miden los pesos de los componentes residuales. El método es similar al descrito en la norma ASTM D892 (insolubles en pentano y tolueno) y se simplifica de la siguiente manera:

- Procese una muestra de aceite diluida con éter de petróleo a través de una membrana de 0.2 micrones y pese el material filtrado para determinar el total de insolubles.

- Pase tolueno a través de la membrana (y el material filtrado) y pese el material filtrado restante. Reste los insolubles en tolueno del total de insolubles para determinar el peso de la materia resinosa orgánica.

- Finalmente, pase la piridina a través de la membrana para determinar los compuestos inorgánicos (filtrado restante). Reste los insolubles de piridina de los insolubles de tolueno para determinar los insolubles organometálicos.

La materia resinosa orgánica y la materia organometálica se consideran precursores sospechosos de lodos y barnices.

¿Cómo se pueden eliminar el barniz y el lodo?

En la práctica, los lubricantes y fluidos hidráulicos muy oxidados no se pueden recuperar ni volver a poner en servicio. Sin embargo, para aceites de viscosidades relativamente bajas (ISO VG 100 o menos), una cantidad considerable del material resinoso submicrónico puede eliminarse del aceite utilizando separadores de partículas cargadas.

Estas unidades, también conocidas como precipitadores electrostáticos, separan los insolubles polares de óxidos finos y carbón mediante fuerzas electrostáticas inducidas por campos (cargas). Las suspensiones cargadas se precipitan en los medios de recolección o placas de carga opuesta, a las que se adhieren fuertemente.

Posteriormente, el medio de recolección se desecha o se regenera. A diferencia de los filtros que eliminan principalmente partículas grandes por exclusión de tamaño (poros), los separadores de partículas cargadas son únicos en su capacidad para limpiar suspensiones orgánicas y carbonosas del aceite a un nivel submicrón. Consulte en este artículo la tecnología y las aplicaciones de los separadores electrostáticos.

Tecnología de intercambio de iones

La tecnología de intercambio de iones utiliza resinas aniónicas de base débil especialmente procesadas que no liberan sodio u otros metales. Las perlas de resina absorben moléculas de ácido enteras. Parte del proceso de adsorción de ácido desecha el agua de las resinas al fluido, lo que aumenta temporalmente el contenido de agua del fluido.

Esta agua se puede eliminar mediante deshidratación por vacío o se reabsorberá posteriormente en las perlas de resina.

En la práctica, el desempeño del filtro de intercambio de iones depende de un tiempo de permanencia específico y de una eficiente filtración posterior. Por lo tanto, es posible que en algunos sistemas se requiera de un medidor de flujo y un regulador. Los filtros de intercambio de iones están diseñados para reemplazar los filtros de barrido de ácido del OEM y requieren un filtro posterior de 4 micrones absoluto o mejor.

Otros métodos posibles para eliminar suspensiones polares finas en el aceite incluyen varios medios agregados, incluidas columnas empaquetadas que contienen tierras Fuller, y alúmina activada. Además, se dice que algunas medias filtrantes de profundidad muy densas, a menudo utilizadas en filtros fuera de línea, tienen una gran afinidad para retener las suspensiones de carbón.

Resumen

El análisis de aceite juega un rol importante en la gestión y control de barnices y lodos. En muchos casos los problemas se pueden evitar. Se ha establecido que las altas temperaturas localizadas en las superficies, el aire atrapado y la oxidación son las principales causas de los insolubles de carbón y óxidos que conducen a lodos y barnices. Algunos tipos de lubricantes y condiciones de operación son considerablemente más propensos al potencial de barniz que otros.

Si es posible, se deben tomar medidas proactivas para eliminar o mitigar la aparición de lodos y barnices. Cuando tales medidas no son prácticas o simplemente no son completamente exitosas, el análisis de aceite ofrece un medio para detectar condiciones no conformes en etapa temprana mucho antes de que falle la máquina. Hay disponibles procedimientos de campo y de laboratorio, varios de los cuales son métodos bien establecidos en la comunidad del análisis de aceite.

Referencias:

Roberton, R. S. and J. M. Allen, «Conserving Hydraulic Oil: New Insight into Oil Degradation,» Hydraulics & Pneumatics, WA761TP715.

Roberton, R. S. and J. M. Allen, «A Study of Oil Performance in Numerically Controlled Hydraulic Systems,» National Conference on Fluid Power, 1974.

Iwakata, Keisaku, et al, «Nitro-Oxidation of Lubricating Oil in Heavy-Duty Diesel Engine,» SAE 932839.

Fitch, E. C. Proactive Maintenance for Mechanical Systems, Elsevier Science Pulblishers, 1992.

Parker Hannifin Packing Engineering Department, Paper H5, «Prevent Seal Failure Caused by ‘Dieseling’,» Seals in Fluid Power Symposium, March 1, 1973, Munich, Germany.

«Hydraulic Oil Blackening» Fluid Power Symposium, April 8-10, 1981, BHRA Fluid Engineering, Cambridge, England.

Sasaki, Akira, et al, «The Use of Electrostatic Liquid Cleaning for Contamination Control of Hydraulic Oil,» STLE 42nd Annual Meeting, May 11-14, 1987.

Lansdown, A. R., High Temperature Lubrication, Mechanical Engineering Publications, Ltd., 1994.

Wang, J.T., «Dieseling in Fluid Power Systems,» Basic Fluid Power Research Journal, 16, 2, 305-311.

Mortier, R. M., et al, Chemistry and Technology of Lubricants, VCH.

Jim Fitch, Noria Corporation. Traducción por Roberto Trujillo Corona, Noria Latín América

Colombia

Colombia Chile

Chile Costa Rica

Costa Rica Bolivia

Bolivia Ecuador

Ecuador Perú

Perú Honduras

Honduras El Salvador

El Salvador Guatemala

Guatemala Puerto Rico

Puerto Rico Panama

Panama Paraguay

Paraguay Centro América y Caribe

Centro América y Caribe