Cuando ocurre una falla importante en un engranaje, alguien se vuelve responsable de analizar la falla, determinar su causa y recomendar una solución. Una empresa puede seleccionar su propio ingeniero, un consultor externo o ambos. Si se llama a un consultor, esto debe hacerse lo antes posible en el proceso.

Aunque se aplican procedimientos similares a cualquier análisis de fallas, el enfoque específico puede variar según cuándo y dónde se realice la inspección, la naturaleza de la falla y las limitaciones de tiempo.

Cuándo y dónde

Idealmente, el ingeniero que realiza el análisis debería inspeccionar los componentes defectuosos tan pronto como sea posible después de la falla. Si no es posible efectuar una inspección temprana, alguien en el sitio debe preservar la evidencia según las instrucciones del analista.

Si el sitio no cuenta con una instalación adecuada para desarmar e inspeccionar la caja de engranajes, puede ser necesario encontrar una ubicación alternativa o traer el equipo necesario al sitio.

Naturaleza de la falla

Las condiciones de la falla pueden determinar cuándo y cómo realizar un análisis. Por ejemplo, si los engranajes están dañados, pero aún pueden funcionar, la empresa puede decidir continuar con su operación y monitorear la velocidad a la que progresa el daño. En este caso, se deben tomar muestras del lubricante para su análisis, drenar y lavar el depósito y cambiar el lubricante.

Si la confiabilidad de la caja de engranajes es crucial para la aplicación, los engranajes deben examinarse mediante una inspección de partículas magnéticas para asegurarse de que no tengan grietas. La fase de seguimiento consistirá en comprobar periódicamente los engranajes en busca de daños mediante inspección visual y mediante la medición del sonido y la vibración.

Restricciones de tiempo

En algunas situaciones, el alto costo de apagar el equipo limita el tiempo disponible para la inspección. Estos casos requieren una planificación cuidadosa. Por ejemplo, dividir tareas entre dos o más analistas reduce el tiempo requerido.

Preparación para la inspección

Antes de visitar el sitio de la falla, entreviste a una persona de contacto ubicada en el sitio y explique lo que necesita para inspeccionar la caja de engranajes, incluido el personal, el equipo y las condiciones de trabajo.

Solicite un técnico calificado para desarmar el equipo bajo su dirección. Pero asegúrese de que no se realice ningún trabajo en la caja de engranajes hasta que llegue. Esto significa que no es necesario desmontarla ni limpiarla. De lo contrario, un técnico bien intencionado podría destruir pruebas sin darse cuenta.

Verifique que estén disponibles los planos de la caja de engranajes, las herramientas de desmontaje y las instalaciones de inspección adecuadas.

Solicite la mayor cantidad de información posible, incluidos los números de pieza del fabricante, el tiempo de funcionamiento de los engranajes y rodamientos (horas), el historial de servicio y el tipo de lubricante.

Ahora es el momento de ensamblar su equipo de inspección, incluidos elementos como una lupa, herramientas de medición, marcadores con punta de fieltro, equipo de muestreo de lubricantes y equipo fotográfico. Un conjunto bien diseñado de formularios de inspección para la caja de engranajes, los engranajes y los rodamientos debe estar en la parte superior de su lista de prioridades.

Inspección de la falla

Antes de iniciar la inspección, revise los antecedentes y el historial de servicio con la persona de contacto. Luego entreviste a los involucrados en el diseño, instalación, operación, mantenimiento y falla de la caja de engranajes. Anímelos a contar todo lo que saben sobre la caja de engranajes, incluso si sienten que no es importante.

Después de completar las entrevistas, explique sus objetivos al técnico que trabajará con usted. Revise los planos de montaje de la caja de engranajes con el técnico, verificando posibles problemas de desmontaje.

Examen visual

Antes de desmontar la caja de engranajes, inspeccione minuciosamente su exterior. Utilice un formulario de inspección como guía para asegurarse de registrar los datos importantes que, de lo contrario, se perderían una vez que comience el desmontaje. Por ejemplo, la condición de los sellos y chaveteros debe registrarse antes del desmontaje. De lo contrario, será imposible determinar cuándo se podrían haber producido daños en estas piezas. Deben tomarse los patrones de contacto de los dientes del engranaje antes de desarmar completamente la caja de engranajes.

Después del examen externo, desmonte la caja de engranajes e inspeccione todos los componentes internos, tanto si fallaron como si no están dañados. Examine de cerca las superficies funcionales de los dientes de los engranajes y los rodamientos y registre su estado. Antes de limpiar las piezas, busque signos de corrosión, contaminación y sobrecalentamiento.

Después de la inspección inicial, lave los componentes con solventes y vuelva a examinarlos. Este examen debe ser lo más completo posible porque a menudo es la fase más importante de la investigación y puede arrojar pistas valiosas. Una lupa de bajo aumento y un microscopio de bolsillo son herramientas útiles para este examen.

Es importante inspeccionar los rodamientos porque a menudo brindan pistas sobre la causa de la falla del engranaje. Por ejemplo:

- El desgaste de los rodamientos puede provocar un juego radial excesivo o un juego longitudinal que desalinea los engranajes.

- Los daños en los rodamientos pueden indicar corrosión, contaminación, descarga eléctrica o falta de lubricación.

- La deformación plástica entre los rodillos y las pistas de rodadura puede indicar sobrecargas.

- La falla del engranaje a menudo sigue a la falla del rodamiento.

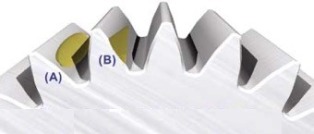

Patrones de contacto de los dientes de los engranes (complete este paso antes de desmontar los componentes de la caja de engranajes para su inspección). La forma en que hacen contacto los dientes de los engranajes indica qué tan bien están alineados (Figura 1). Si es práctico, registre los patrones de contacto de los dientes en condiciones de carga o descarga. Para pruebas sin carga, pinte los dientes de un engranaje con compuesto para marcar. Luego, haga rodar los dientes a través de la malla para que el compuesto transfiera el patrón de contacto al engranaje sin pintar. Levante el patrón del engranaje con cinta adhesiva y péguelo en papel para formar un registro permanente.

Figura 1. Patrones típicos de contacto: (A) Alineado y /(B) Desalineado

Para pruebas cargadas, pinte varios dientes en uno o ambos engranajes con tinta de maquinado. Haga funcionar los engranajes bajo carga durante un tiempo suficiente para desgastar la tinta y establecer los patrones de contacto. Fotografíe los patrones para obtener un registro permanente.

Documente las observaciones

Describa todas las observaciones importantes por escrito, utilizando bocetos y fotografías cuando sea necesario. Identifique y marque cada componente (incluidos los dientes del engranaje y los rodillos de los rodamientos), de modo que quede claramente identificado en la descripción escrita, los croquis y las fotografías. Es especialmente importante marcar todos los rodamientos, incluidos los lados interior y exterior, para poder determinar más tarde su ubicación y posición en la caja de engranajes.

Describir los componentes de manera consistente. Por ejemplo, siempre comience con la misma parte de un rodamiento y progrese a través de las partes en la misma secuencia. Esto ayuda a evitar pasar por alto cualquier evidencia.

Concéntrese en recolectar evidencia, no en determinar la causa de la falla. Independientemente de cuán obvia pueda parecer la causa, no forme conclusiones hasta que se haya considerado toda la evidencia.

Geometría de engranajes

La capacidad de carga del juego de engranajes deberá calcularse más adelante. Para ello, obtenga los siguientes datos de geometría, ya sea de los engranajes y caja de engranajes o de sus dibujos:

- Numero de dientes

- Diámetro exterior

- Ancho de la cara

- Distancia del centro de la caja de engranajes para cada juego de engranajes

- Profundidad de los dientes

- Grosor del diente (tanto la medida de la extensión como la de la superficie superior)

Muestras para pruebas de laboratorio

Durante la inspección, comenzará a formular hipótesis sobre la causa de la falla. Con estas hipótesis en mente, seleccione especímenes para pruebas de laboratorio. Tome las partes rotas para evaluación en laboratorio o, si esto no es posible, asegúrese de que se conservarán para análisis posteriores.

Las muestras de aceite pueden ser muy útiles. Sin embargo, un análisis de lubricante efectivo depende de qué tan bien la muestra represente el lubricante en operación. Para tomar muestras de una válvula de drenado de la caja de engranajes, primero deseche el aceite estancado en la válvula. Luego tome una muestra al principio, en el medio y al final de un drenaje para evitar la estratificación. Para tomar muestras del depósito, tome muestras de la parte superior, media y cercana al fondo. Examine el filtro de aceite y el tapón magnético en busca de partículas de desgaste y contaminantes.

Las muestras del tambor o depósito de almacenamiento de aceite pueden revelar problemas como el exceso de agua en el aceite debido a un almacenamiento inadecuado.

¿Ya tiene todo? Antes de abandonar el sitio, asegúrese de tener todo lo necesario (formularios de inspección completos, descripciones escritas y bocetos, fotografías y especímenes de prueba) para completar el análisis de fallas.

Determine el tipo de falla

Ahora es el momento de examinar toda la información y determinar cómo falló el engranaje (o engranajes).

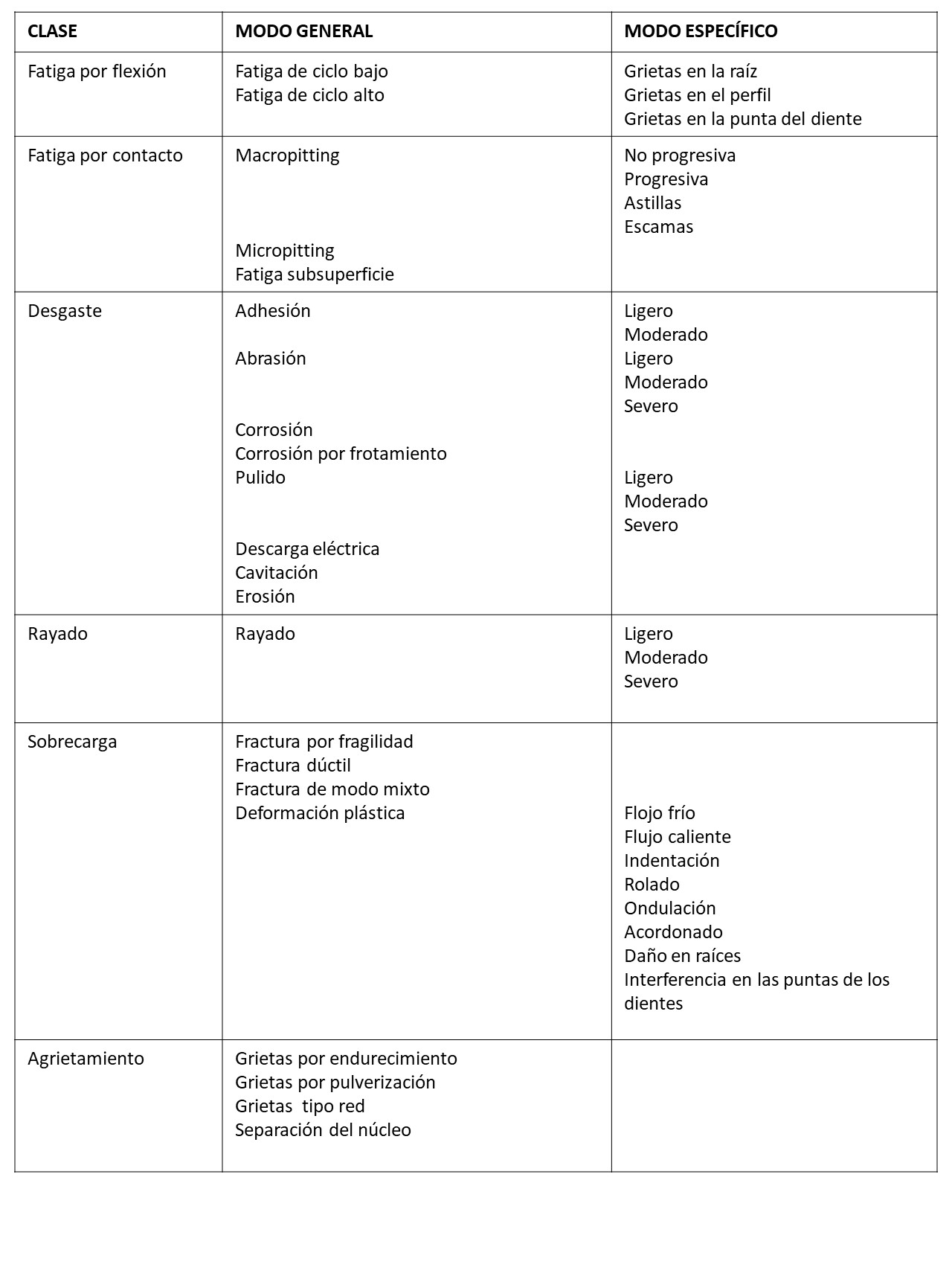

Pueden estar presentes varios modos de falla y debe identificar cuál es el modo principal y cuáles son los modos secundarios que pueden haber contribuido a la falla. La Tabla 1 enumera seis clases generales de modos de falla de engranajes, de los cuales los primeros cuatro son los más comunes. La comprensión de estos cuatro modos comunes le permitirá identificar la causa de la falla.

Tabla 1. Nomenclatura de fallas de dientes de engranes

- Fatiga por flexión. Este tipo común de falla es una falla lenta y progresiva causada por cargas repetidas. Ocurre en tres etapas:

- Iniciación de grietas. La deformación plástica ocurre en áreas de concentración de tensión o discontinuidades, como muescas o inclusiones, que conducen a grietas microscópicas.

- Propagación de la grieta. Una grieta suave crece perpendicular al esfuerzo de tracción máximo.

- Cuando la grieta crece lo suficiente, provoca una fractura repentina.

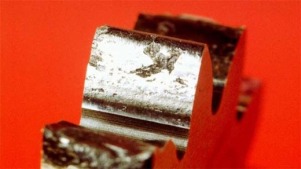

A medida que se propaga una grieta por fatiga, deja una serie de “marcas de playa” (visibles a simple vista) que corresponden a las posiciones donde se detuvo la grieta (Figura 2). El origen de la grieta suele estar rodeado por varias marcas de playa curvas concéntricas.

Figura 2. Superficies de fractura por fatiga de flexión del diente del engrane.

El diente superior tiene múltiples orígenes de falla

La mayoría de las fallas por fatiga de los dientes de los engranajes ocurren en la raíz del diente (Figura 3), donde la tensión cíclica es menor que el límite elástico del material y el número de ciclos es mayor a 10,000. Esta condición se llama fatiga de alto ciclo. Una gran parte de la vida de fatiga se gasta en la iniciación de grietas, mientras que se requiere un tiempo más corto para que las grietas se propaguen.

Figura 3. Grieta por fatiga en la raíz del diente del engrane

Las concentraciones de tensión en el filete a menudo causan múltiples orígenes de grietas, cada una de las cuales produce grietas separadas. En tales casos, las grietas se propagan en diferentes planos y pueden unirse para formar un escalón, llamado marca de trinquete (Figura 2).

- Fatiga de contacto. En otro modo de falla, llamado fatiga de contacto o hertziana, las tensiones repetidas provocan grietas en la superficie y el desprendimiento de fragmentos de metal de la superficie de contacto del diente (Figura 4). Los tipos más comunes de fatiga de superficie son las macropicaduras (visibles a simple vista) y las micropicaduras.

El macropitting ocurre cuando las grietas por fatiga comienzan en o debajo de la superficie. A medida que crecen las grietas, hacen que se rompa un trozo de material de la superficie, formando un pozo con bordes afilados.

Según el tipo de daño, el macropitting se clasifica como no progresivo, progresivo, astillado o descamado. El tipo no progresivo consiste en fosas de menos de 1 mm de diámetro en áreas localizadas. Estas picaduras distribuyen la carga de manera más uniforme al eliminar los puntos altos de la superficie, después de lo cual se detiene la formación de picaduras.

Figura 4. Falla por fatiga (pitting) en la superficie de contacto del diente del engrane.

Hay marcas de playa visibles en algunas partes de los pozos más grandes.

El macropitting progresivo consiste en fosas de más de 1 mm de diámetro que cubren una porción significativa de la superficie del diente.

En un tipo, llamado astillado, los pozos se unen y forman cráteres irregulares en un área grande. En el macropitting de escamado, se rompen finas escamas de material y forman picaduras triangulares que son relativamente poco profundas, pero de gran área.

El micropitting tiene un aspecto escarchado, matizado o teñido de gris. Bajo aumento, se muestra que la superficie está cubierta por pozos muy finos (< 0.20 mm de profundidad). Las secciones metalúrgicas a través de estos pozos muestran grietas por fatiga que pueden extenderse más profundamente que los pozos.

- Desgaste. El desgaste de la superficie de los dientes de los engranajes implica la eliminación o el desplazamiento de material debido a una acción mecánica, química o eléctrica. Los tres tipos principales de desgaste son la adhesión, la abrasión y el pulido. La adherencia es la transferencia de material de la superficie de un diente a la de otro debido a la soldadura y el desgarro (Figura 5). Se limita a las capas de óxido en la superficie del diente. La adherencia se clasifica como leve o moderada, mientras que la adherencia grave se denomina raspado (descrito más adelante).

Figura 5. Desgaste tipo adhesión del diente de engrane

Por lo general, se produce una adhesión leve durante el rodaje del conjunto de engranajes y desaparece después de que desgasta las imperfecciones locales de la superficie. A simple vista, la superficie parece intacta y las marcas de mecanizado aún son visibles. La adhesión moderada elimina algunas o todas las marcas de mecanizado de la superficie de contacto. Bajo ciertas condiciones, puede conducir a un desgaste excesivo. La abrasión es causada por contaminantes en el lubricante, como arena, escamas, herrumbre, virutas de maquinado, polvo de esmerilado, chispas de soldadura y partículas de desgaste. Aparece como rayones o hendiduras suaves y paralelas (Figura 6).

Figura 6. Desgaste por abrasión excesiva

La abrasión varía de leve a severa. La abrasión leve consiste en raspaduras finas que no eliminan una cantidad significativa de material de la superficie de contacto del diente, mientras que la abrasión moderada elimina la mayoría de las marcas de mecanizado.

La abrasión intensa, que elimina todas las marcas de mecanizado, puede provocar escalones de desgaste en los extremos de la superficie de contacto y en la base. El grosor del diente puede reducirse significativamente y, en algunos casos, la punta del diente se reduce a un borde afilado.

Figura 7. Desgaste tipo pulido

Finalmente, el pulido es una abrasión a escala fina que imparte un acabado similar a un espejo a los dientes del engranaje (Figura 7). La ampliación muestra la superficie a cubrir con finos arañazos en la dirección del deslizamiento. El pulido es promovido por lubricantes químicamente activos que están contaminados con un abrasivo fino.

El pulido varía de leve a severo. Su forma leve, que se limita a los puntos altos de la superficie, normalmente se produce durante el rodaje y cesa antes de que se eliminen las marcas de mecanizado. El pulido moderado elimina la mayoría de las marcas de mecanizado.

El pulido severo elimina todas las marcas de mecanizado de la superficie de contacto del diente. La superficie puede ser ondulada o puede tener pasos de desgaste en los extremos del área de contacto y en el dedendum.

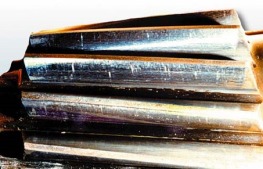

- Raspaduras. Las adherencias o raspaduras severas transfieren el metal de la superficie de un diente a la de otro (Figura 8). Por lo general, ocurre en el apéndice o el dedendón en bandas a lo largo de la dirección del deslizamiento, aunque las concentraciones de carga pueden causar rozaduras localizadas. Las superficies tienen una textura áspera o mate que, al aumentarlas, parecen rasgadas y deformadas plásticamente.

Figura 8. Rayado de la superficie del diente de engrane

El raspado varía de leve a severo. El raspado leve ocurre en áreas pequeñas de un diente y se limita a los picos de la superficie. En general, no es progresiva.

El raspado moderado ocurre en parches que cubren porciones significativas de los dientes. Si las condiciones de operación no cambian, puede ser progresiva.

El rayado severo ocurre en porciones significativas de un diente de engranaje (por ejemplo, todo el apéndice o el dedendón). En algunos casos, el material de la superficie se deforma plásticamente y se desplaza sobre la punta del diente o hacia la raíz del diente. A menos que se corrija, suele ser progresiva.

Pruebas y cálculos de ayuda en el análisis

En muchos casos, las piezas defectuosas y los datos de inspección no brindan suficiente información para determinar la causa de la falla. Cuando esto sucede, generalmente se necesitan cálculos de diseño de engranajes y pruebas de laboratorio para desarrollar y confirmar una hipótesis sobre la causa probable.

Cálculos de diseño de engranajes. Los datos de la geometría de los engranajes recopilados anteriormente ayudan a estimar la tensión de contacto de los dientes, la tensión de flexión, el espesor de la película lubricante y la temperatura de contacto de los dientes de los engranajes en función de las cargas transmitidas para cada engranaje. Estos valores se calculan de acuerdo con los estándares de la Asociación Estadounidense de Fabricantes de Engranajes (AGMA, por sus siglas en inglés), como ANSI/AGMA 2001-B88 para engranajes rectos y helicoidales.

La comparación de estos valores calculados con los valores permitidos por la AGMA ayuda a determinar el riesgo de macropicaduras, fatiga por flexión y raspaduras.

Exámenes y pruebas de laboratorio. Un examen microscópico puede confirmar el modo de falla o encontrar el origen de una grieta por fatiga. Tanto los microscopios ópticos como los microscopios electrónicos de barrido (SEM, por sus siglas en inglés) son útiles para este propósito. Un SEM con rayos X de energía dispersiva es especialmente útil para identificar la corrosión, la contaminación o las inclusiones.

Si es probable que el modo de falla principal esté influenciado por la geometría del engranaje, verifique si hay defectos geométricos o metalúrgicos que puedan haber contribuido a la falla. Por ejemplo, si los patrones de contacto de los dientes indican desalineación o interferencia, inspeccione la precisión del engranaje en las máquinas de inspección de engranajes. Por el contrario, cuando los patrones de contacto indiquen una buena alineación y las cargas calculadas estén dentro de la capacidad nominal del engranaje, verifique los dientes en busca de defectos metalúrgicos.

Realice pruebas no destructivas antes de cualquier prueba destructiva. Estas pruebas no destructivas, que ayudan a detectar defectos de materiales o de fabricación y brindan información de clasificación, incluyen:

- Dureza y rugosidad superficial

- Inspección de partículas magnéticas

- Inspección de grabado ácido

- Inspección de precisión de dientes de engranajes.

Luego realice pruebas destructivas para evaluar el material y el tratamiento térmico. Estas pruebas incluyen:

- Estudio de microdureza

- Determinación microestructural usando varios grabados ácidos

- Determinación del tamaño de grano

- Determinación de inclusiones no metálicas

- Microscopía SEM para estudiar superficies de fractura.

Conclusiones de la prueba y forma

Cuando se completan todos los cálculos y pruebas, debe formular una o más hipótesis para la causa probable de la falla y luego determinar si la evidencia respalda o refuta las hipótesis. Aquí, debe evaluar toda la evidencia que se reunió, que incluye:

- Evidencia documental e historial de servicio

- Declaraciones de testigos

- Descripciones escritas, croquis y fotografías

- Geometría de engranajes y patrones de contacto

- Cálculos de diseño de engranajes

- Datos de laboratorio para materiales y lubricante.

Los resultados de esta evaluación pueden hacer necesario modificar o abandonar las hipótesis iniciales o seguir nuevas líneas de investigación.

Finalmente, después de contrastar minuciosamente las hipótesis con la evidencia, se llega a una conclusión sobre la causa más probable de la falla. Además, puede identificar factores secundarios que contribuyeron a la falla.

Informe de resultados

Un informe de análisis de fallas debe describir todos los hechos relevantes encontrados durante el análisis, las inspecciones y pruebas, ponderación de evidencia, conclusiones y recomendaciones. Presente los datos de manera concisa, preferiblemente en tablas o figuras. Las buenas fotografías son especialmente útiles para representar las características de las fallas.

El informe generalmente contiene recomendaciones para reparar el equipo o hacer engranajes en el diseño o la operación del equipo para evitar fallas futuras.

Este artículo se publicó originalmente en la revista Power Transmission Design.

Bob Errichello, Geartech Jane Muller, Geartech. Traducción por Roberto Trujillo Corona, Noria Latín América.

Colombia

Colombia Chile

Chile Costa Rica

Costa Rica Bolivia

Bolivia Ecuador

Ecuador Perú

Perú Honduras

Honduras El Salvador

El Salvador Guatemala

Guatemala Puerto Rico

Puerto Rico Panama

Panama Paraguay

Paraguay Centro América y Caribe

Centro América y Caribe