Jack Weeks, GPM Hydraulic Consulting. Traducción por Francisco Javier Castillo Olazarán, Noria Latín América

Como instructor y consultor hidráulico, he conocido a miles de personas cuyo trabajo consiste, al menos en cierta parte, en el mantenimiento y la reparación de sistemas hidráulicos. Sin embargo, de todos ellos, puedo contar con los dedos de una mano los que han podido solucionar sus problemas de sistemas hidráulicos de una manera apropiada.

En su mayor parte, me he encontrado con un montón de excelentes cambiadores de piezas hidráulicas. Se trata de personas que han trabajado en sistemas hidráulicos durante tanto tiempo que saben que cambiar una pieza específica suele solucionar un determinado problema. Pueden o no saber exactamente por qué, pero saben por experiencia que la sustitución de esta pieza resuelve el problema.

No digo esto de una forma despectiva. Cualquiera con ese nivel de experiencia es alguien muy valioso, el problema es que no llegan a la solución de la falla, sino que simplemente cambian las piezas. Esto les funciona cuando realmente es obligatorio sustituir una pieza para corregir la falla.

El verdadero problema viene cuando un cambiador de piezas sustituye un componente y no se soluciona nada. ¿Cuál cree que es el siguiente movimiento del cambiador de piezas? Si usted ha pensado «cambiar cualquier otra cosa», esta muy en lo cierto.

A menudo, el proceso de cambio de piezas continúa hasta que ocurre uno de estos dos casos: o bien la máquina se ha reparado y todo el mundo se alegra, o bien, el sistema se deteriora a una condición tan mala que es necesario llamar a alguien más.

Muy a menudo, ese alguien soy yo. Aunque es posible reparar el sistema de esta manera, también es muy probable encontrarnos con uno o dos problemas extra cada vez que se sustituye un componente que no estaba fallando. Por lo general, cuando me llaman para ayudarles, previamente ya se habían sustituido una considerable cantidad de piezas, y lo que comenzó como algo simple, puede haber escalado en múltiples problemas, lo que podría consumir mucho tiempo para un diagnóstico adecuado.

¿Presión o flujo?

Si tuviera que elegir un solo concepto acerca de lo que evita que la mayoría de los cambiadores de piezas se conviertan en verdaderos solucionadores de problemas, sería la falta de comprensión de la diferencia entre presión y flujo. No es inusual escuchar que estos conceptos son utilizados indiscriminadamente como si fueran sinónimos. No lo son. Con frecuencia escucho quejas de que una bomba no genera tanta presión como debería, insinuando que la bomba supuestamente debe suministrar presión.

Una creencia común es que, si la presión es baja, la bomba debe estar mal. Este no es el caso. La bomba no bombea presión. La bomba suministra una tasa de flujo. La única función de la bomba es tomar el fluido de un lugar y ponerlo en otro. La presión es el resultado de la resistencia al flujo. En nuestras clases de capacitación, utilizamos este sencillo diagrama en la Figura 1 para explicar este concepto.

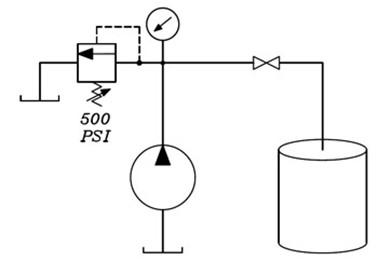

Figura 1. En este diagrama, una bomba hidráulica de desplazamiento fijo está representada por un círculo, con una punta de flecha rellena que indica la salida del fluido.

Una bomba de desplazamiento fijo es el tipo más sencillo de bomba hidráulica. Es accionada por un motor primario, generalmente un motor eléctrico, o en el caso de equipos móviles, es el mismo motor que mueve la máquina. La cantidad de flujo es determinado por el desplazamiento y la velocidad del motor de accionamiento. Por «desplazamiento», me refiero a la cantidad de fluido suministrado por cada rotación completada por la bomba.

En los sistemas industriales típicos, la bomba gira a una velocidad constante y, por lo tanto, suministra una cantidad constante de flujo volumétrico. Cuando se acciona la bomba, el aceite se desplaza desde el depósito hasta el sistema. Cuanto mayor sea la tasa de flujo, más rápido se moverá el actuador.

Si se sigue el flujo de la bomba, se llega a una «T» en la línea. Siempre que se siga el flujo en un diagrama y llegue a una bifurcación de la línea, se debe seguir el flujo en ambas direcciones para determinar el camino de menor resistencia. El fluido hidráulico siempre toma el camino de menor resistencia.

Si se sigue el flujo hacia la izquierda, usted encontrará el símbolo de una válvula de alivio. La válvula de alivio está representada por cuadrado simple con una flecha que indica la dirección del flujo. Observe que la flecha no toca el puerto de entrada o de salida. Esto significa que la válvula de alivio está normalmente cerrada y bloquea el flujo.

La línea en «zigzag» en la parte inferior de la válvula de alivio simboliza un resorte. Una buena manera de pensar en una válvula de alivio en un diagrama es pensar que el resorte empuja la flecha hacia arriba lejos de los puertos, manteniéndola cerrada. Esto significa que, para poder abrir la válvula, algo debe de empujar hacia abajo la flecha con más fuerza de la que el resorte empuja hacia arriba.

Además, observe la línea puntuada. En los diagramas hidráulicos, una línea punteada suele representar una trayectoria de flujo que es algo más pequeña que la de una línea sólida, típicamente una línea de drenaje o una línea de pilotaje. La que se muestra en el diagrama de la figura 1 es una línea piloto conectada inmediatamente antes de la válvula. Cualquier presión que haya en la línea principal estará presente en la línea piloto.

Volviendo al resorte, observe la flecha diagonal. En los símbolos del diagrama, una flecha diagonal significa que ese componente relacionado es variable o ajustable. En este caso, la válvula de alivio tiene un resorte ajustable y se ha configurado de manera que una presión de 500 libras por pulgada cuadrada (psi, por sus siglas en inglés) desarrollará suficiente fuerza para comprimir el resorte y abrir la válvula de alivio. Por lo tanto, la resistencia en esta dirección es de 500 psi.

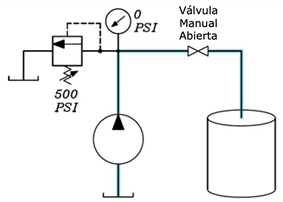

Figura 2. Cuando la bomba es puesta en marcha, el camino de menor resistencia es hacia el tanque y no a través de la válvula de alivio.

Si se sigue el flujo hacia la derecha, encontrará el símbolo de una válvula manual. Puede ser una válvula de bola, de compuerta, de mariposa, etc. La válvula puede estar abierta o cerrada. La notación indica que está abierta, por lo que no hay resistencia en esta dirección.

La línea termina en un tanque abierto. Cuando la bomba está encendida, como se muestra en la figura 1, el camino de menor resistencia en este caso es hacia el tanque, no a través de la válvula de alivio. La lectura de la presión en el manómetro es de 0 psi.

Claramente, la razón por la que la lectura en el manómetro es tan baja es porque no hay resistencia en el sistema. Sin embargo, me ha tocado observar que muchas bombas son sustituidas sin ninguna otra razón más que porque la presión en el sistema era baja. A lo largo de los años, he recibido numerosas llamadas telefónicas que empezaban diciendo: «Bueno, he cambiado la bomba, pero mi presión sigue siendo baja. ¿Qué más debería hacer?»

De hecho, un problema de presión en un sistema hidráulico rara vez es la bomba. Casi siempre se trata de otro componente defectuoso en el sistema. La bomba nunca debería ser el primer componente por reemplazar, sino el último recurso a considerar cuando existe un problema de presión. En el ejemplo mostrado, sustituir la bomba daría exactamente el mismo resultado.

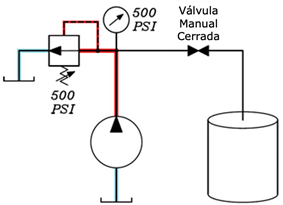

Figura 3. Este diagrama muestra una válvula manual cerrada, que bloquea el flujo hacia el tanque.

En la figura 3, la válvula manual se ha cerrado, bloqueando el flujo hacia el tanque. La única vía de flujo que queda es a través de la válvula de alivio. Para que el fluido pase a través de la válvula de alivio, debe superarse una resistencia de 500 psi. Una vez que la presión alcanza los 500 psi, el flujo pasa a través de la válvula de alivio y regresa al tanque.

En muchas ocasiones, he escuchado comentarios como: «Mi bomba me está entregando 1,500 psi». Esto ilustra la idea errónea de que la presión se origina en la bomba.

Como puede ver, lo que se lee en el manómetro no es la presión que la bomba está generando, sino la cantidad de resistencia que se está venciendo en el sistema. Si no se comprende bien este concepto, es imposible llegar a una correcta solución de sus problemas hidráulicos.

Colombia

Colombia Chile

Chile Costa Rica

Costa Rica Bolivia

Bolivia Ecuador

Ecuador Perú

Perú Honduras

Honduras El Salvador

El Salvador Guatemala

Guatemala Puerto Rico

Puerto Rico Panama

Panama Paraguay

Paraguay Centro América y Caribe

Centro América y Caribe