¿Alguna vez le han pedido que solucione un problema hidráulico? Si usted es una persona de mantenimiento, vendedor, proveedor de servicios o consultor, debe seguir las mismas pautas al diagnosticar y solucionar el problema.

Lo que sucede en muchas plantas es que la solución de problemas se realiza mediante un proceso de cambio de repuestos, que puede ser costoso en tiempo de inactividad y costos de piezas. Además, cuando la máquina finalmente se vuelve operativa, nadie ha aprendido nada, porque se hicieron muchas cosas al azar. Para diagnosticar efectivamente un problema hidráulico, use los siguientes cinco pasos:

¿Alguna vez le han pedido que solucione un problema hidráulico? Si usted es una persona de mantenimiento, vendedor, proveedor de servicios o consultor, debe seguir las mismas pautas al diagnosticar y solucionar el problema.

Lo que sucede en muchas plantas es que la solución de problemas se realiza mediante un proceso de cambio de repuestos, que puede ser costoso en tiempo de inactividad y costos de piezas. Además, cuando la máquina finalmente se vuelve operativa, nadie ha aprendido nada, porque se hicieron muchas cosas al azar. Para diagnosticar efectivamente un problema hidráulico, use los siguientes cinco pasos:

1. Identifique el problema

La mayoría de los problemas hidráulicos se pueden dividir en dos categorías: presión o volumen. Un problema de presión es aquel en el que la presión no aumentará lo suficiente como para operar la máquina correctamente. Por ejemplo, una prensa puede requerir 3000 libras por pulgada cuadrada (psi, por sus siglas en inglés) para maquinar una pieza o comprimir una tabla, pero la presión solo aumenta a 2000 psi. Si esta situación está relacionada con la velocidad, lo más probable es que se trate de un problema de volumen. Esto significa que o la bomba no está entregando la cantidad requerida de aceite o está pasando en derivación en algún lugar del sistema. Un gerente de mantenimiento en una planta de madera contrachapada llamó recientemente y quería hablar sobre un problema hidráulico en su torno. Después de que le hicimos algunas preguntas clave, admitió que realmente no sabía cuál era el problema. “Déjeme hablar con mi equipo y obtener más información”, dijo. Es difícil reparar algo si no sabe cuál es el problema. Los problemas hidráulicos más difíciles de resolver son aquellos que ocurren de manera intermitente. En un caso, un motor hidráulico dejaba de girar durante unos segundos, pero no lo hacía todo el tiempo. Pasaron varias horas antes de que el motor lo volviera a hacer. Cuando se verificaron los sistemas hidráulico y eléctrico, todo parecía normal durante el funcionamiento. El gabinete eléctrico estaba abierto durante una parada, y una luz roja se iluminó en la tarjeta del amplificador durante unos segundos y luego se apagó. La luz roja indicaba que el voltaje de la fuente de alimentación había caído por debajo de 21 voltios. Después de mucha investigación, se encontró un cable suelto en el gabinete. La parada intermitente del motor fue un problema de volumen. Cuando el voltaje de la fuente de alimentación caía por debajo del nivel aceptable, la bomba se desconectaba a una salida de flujo cero.2. Recopile información

Una vez que haya identificado el tipo de problema, el siguiente paso es recopilar información. Lo más probable es que cuando llegue al sistema hidráulico problemático, ya se hayan hecho algunas cosas. ¿Se han hecho ajustes de presión o eléctricos? ¿Se han cambiado algunos componentes hidráulicos? Si es así, ¿los nuevos componentes tienen el número de parte exacto como los componentes que fueron reemplazados? Una diferencia de número o letra en el número de parte puede significar que la válvula no funcionará en el sistema. Hace varios años, se identificó un problema de posicionamiento en una prensa de tableros en Georgia. La posición del troquel se controlaba en cuatro puntos diferentes con transductores de desplazamiento lineal. La presión en el pistón que controlaba uno de los vástagos de la esquina fluctuaba excesivamente. Después de 11 horas, se determinó que la válvula de control de posición de reemplazo tenía una letra diferente a la válvula original. Una vez que se instaló la válvula correcta, la prensa funcionaba normalmente. Se deben realizar verificaciones visuales durante este proceso para evaluar el nivel de aceite, la condición del filtro, las fugas, la condición del acoplamiento de la bomba, etc. Además, solicite el último informe de análisis de aceite para verificar el nivel de limpieza del aceite. Recientemente me llamaron para solucionar un problema en una planta automotriz donde se habían cambiado cinco bombas en 24 horas. Cuando llegué, pregunté si se había hecho algo antes de la falla repetida de las bombas. El supervisor dijo que una manguera había fallado en el sistema y que el depósito se había rellenado con aceite durante el cambio de turno. Poco después de eso, comenzaron los problemas con las bombas. Después de inspeccionar el sistema, vi que faltaba un respirador en el depósito. Aparentemente, cuando el técnico del primer turno llenó con aceite el tanque, lo hizo quitando el respirador. Una vez que se completó el llenado, el técnico del segundo turno instaló un tapón de tubería en donde estaba montado originalmente el respirador. Ahora no había un punto por donde entrara aire en el depósito, lo que resultó en la falla de las bombas. Los operadores de las máquinas pueden proporcionar la mejor información sobre lo que está ocurriendo. Si bien los técnicos de mantenimiento solo pueden aparecer cuando una máquina funciona mal, el operador sabe cómo se siente, suena y funciona la máquina. Este individuo generalmente tiene datos que se muestran en una pantalla y comprende cuándo una presión, posición u otro indicador está mostrando una lectura incorrecta.3. Revise el diagrama

Los momentos más importantes en la resolución de problemas es mientras lee y rastrea un diagrama hidráulico. Con frecuencia, las válvulas están dentro de bloques de válvulas o ubicadas en lugares apartados. Siguiendo las líneas del diagrama, a menudo puede encontrar el problema antes de cambiar el primer repuesto. Hace varios años, fui trasladado a una planta en Arkansas que tenía problemas de velocidad con un apilador grande. Se suponía que el apilador debía funcionar a velocidades rápidas y lentas. El problema era que solo funcionaba en modo lento. Cuando llegué, varios operadores, electricistas, supervisores y el gerente de la planta estaban cerca de la máquina. Pedí el diagrama hidráulico del sistema. Un ingeniero de molinos dijo: “Nunca los usamos porque están encerrados en la oficina del ingeniero de la planta”. Le dije que lo necesitaríamos porque varias de las válvulas estaban ubicadas sobre y al interior de un bloque de válvulas (manifold). Una vez que se encontró el diagrama, identifiqué una válvula operada por solenoide que tenía que ser energizada para que el apilador bajara. Cuando la válvula se accionó manualmente durante el ciclo rápido, el apilador bajó rápidamente. El problema era un fusible quemado en la válvula operada por solenoide. La planta podría haber ahorrado horas de tiempo de inactividad si se hubiera tomado el tiempo necesario para solucionar los problemas por medio del diagrama cuando la máquina se apagó por primera vez. Figura 1. Un fusible quemado en una válvula accionada por solenoide resultó en

tiempo de inactividad innecesario en una planta en Arkansas

Figura 1. Un fusible quemado en una válvula accionada por solenoide resultó en

tiempo de inactividad innecesario en una planta en Arkansas

Figura 2. Leer un diagrama hidráulico puede ayudar a identificar un problema antes de cambiar el primer repuesto

Figura 2. Leer un diagrama hidráulico puede ayudar a identificar un problema antes de cambiar el primer repuesto

4. Solución de problemas y ajustes del sistema

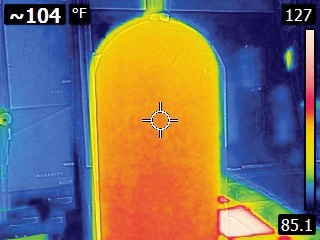

Después de identificar el problema, reunir información y revisar el diagrama, debe verificar que las presiones del sistema estén establecidas correctamente. Esto incluye al compensador de la bomba, la válvula de alivio, las válvulas reductoras de presión y otras válvulas de control de presión en el sistema. Además, asegúrese de que todos los acumuladores estén precargados con nitrógeno seco. Muchas veces un problema puede resolverse simplemente configurando las presiones al nivel apropiado. Después de uno de mis cursos en Oregon hace unos años, un estudiante me pidió que revisara un sistema que estaba funcionando extremadamente caliente. No estaba exagerando, porque cuando el depósito fue fotografiado con una cámara infrarroja, reveló una temperatura de 160 ºC (320 °F). Revisé la línea del tanque de la válvula de alivio, que debería haber estado a temperatura ambiente. Sin embargo, encontré una temperatura de 171 ºC (340 °F). Esto indicaba que la válvula de alivio estaba atascada abierta o por debajo del ajuste del compensador o que el carrete del compensador de la bomba estaba atascado. Cuando la válvula de alivio se ajustó a 250 psi por encima del compensador, casi de inmediato la temperatura comenzó a descender. Otro problema detectado en este sistema fue que la válvula de descarga manual del acumulador estaba parcialmente abierta, permitiendo que el aceite fluyera al tanque, generando calor. Veinticuatro horas después de que se establecieron las presiones y se cerró la válvula de descarga, la temperatura bajó a 55 ºC (132 °F). Una vez que se establecen las presiones, realice comprobaciones de temperatura en todo el sistema para confirmar que no se produce una derivación (bypass) excesivo. Esto se puede hacer con una cámara infrarroja o pistola de temperatura. Típicamente, hay varias líneas de tanques en un sistema hidráulico que deberían estar a temperatura ambiente. Entre estas se incluyen válvulas de descarga del acumulador manuales y automáticas, válvulas de purga de aire y válvulas de alivio usadas con bombas compensadoras de presión. Figura 3. Es importante verificar que todas las presiones

del sistema estén configuradas correctamente

Figura 3. Es importante verificar que todas las presiones

del sistema estén configuradas correctamente

Figura 4. Use una cámara infrarroja para

revisar la temperatura de los acumuladores

Figura 4. Use una cámara infrarroja para

revisar la temperatura de los acumuladores

Figura 5. Use una cámara infrarroja para

revisar la temperatura de los acumuladores

Figura 5. Use una cámara infrarroja para

revisar la temperatura de los acumuladores

Figura 6. Una válvula que estaba atascada abierta resultó ser un problema en una

máquina de moldeo por inyección que no rotaba a la velocidad adecuada

Figura 6. Una válvula que estaba atascada abierta resultó ser un problema en una

máquina de moldeo por inyección que no rotaba a la velocidad adecuada

Figura 5. Instalar una válvula manual en la línea de preimpresión ayudó a identificar el problema de presión en la planta

Figura 5. Instalar una válvula manual en la línea de preimpresión ayudó a identificar el problema de presión en la planta

Colombia

Colombia Chile

Chile Costa Rica

Costa Rica Bolivia

Bolivia Ecuador

Ecuador Perú

Perú Honduras

Honduras El Salvador

El Salvador Guatemala

Guatemala Puerto Rico

Puerto Rico Panama

Panama Paraguay

Paraguay Centro América y Caribe

Centro América y Caribe