- Acerca

- Servicios

- Desarrollo del Programa de Lubricación

- Servicios Especializados

- Análisis de fallas

- Análisis de Falla de Rodamientos

- Consultoría General

- Desarrollo de Procedimientos de Lubricación

- Diagnóstico Análisis de Aceite y Grasa - DNAG

- Diseño de almacenamiento y manejo de lubricantes

- Estudio de performance y compatibilidad de grasas lubricantes

- Optimización de selección de lubricantes

- Prueba de filtro

- Entrenamiento

- ¿Cómo puedo entrenarme?

- Entrenamiento para certificación

- La importancia de la certificación ICML

- Lubricación y Análisis de Aceite Nivel 1Curso de preparación para la certificación ICML MLA I – MLT I

- Lubricación de Maquinaria Nivel 2Curso de preparación para la certificación ICML MLT II

- Análisis de Aceite Nivel 2Curso de preparación para la certificación ICML MLA II

- Análisis de Aceite Nivel 3Curso de preparación para la certificación ICML MLA III

- Analista de Lubricantes en LaboratorioRecibir y manejar muestras de lubricantes correctamente y sin peligro.

- Ingeniería en Lubricación de MaquinariaCurso de preparación para la certificación ICML MLE

- Master Lube Training

- Entrenamiento especializado

- Taller Lubricación Industrial Práctica (LIP)

- Taller: Interpretación de Análisis de Aceite

- Control Proactivo De La Contaminación De Lubricantes

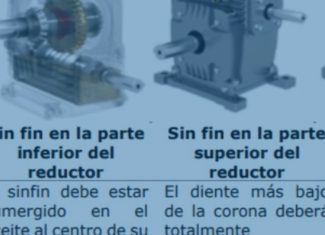

- Lubricación de Rodamientos

- Curso Gestión del programa de lubricación

- Curso Líder de confiabilidad basada en lubricación

- Curso Lubricación de clase mundial para plantas TPM

- Curso Lubricación de equipo móvil

- Curso Lubricación de excelencia para la industria minera

- Productos Noria

- Recursos

- Recurso Noria Latam

- Destacados

- CMC México 2023El evento más reconocido en Confiabilidad y Manteniemiento en México

- CMC Chile 2023El evento más importante en Confiabilidad y Mantenimiento de Latinoamérica en Chile

- CMC ColombiaEl evento más reconocido en Confiabilidad y Manteniemiento

- PABELONLa mejor academia de entrenamiento a la medida en confiabilidad y mantenimiento

Calendario de Cursos

Próximas fechas de cursos Presenciales y Online en Vivo

Ver Calendario Solicitar InformaciónMODALIDAD DE CURSOS

Todos

On Line

PRESENCIAL

CERTIFICACIÓN ICML

Todos

LLA 1 - LLA 2

MLA 2

MLA 3

MLE

MLT 1 - MLA 1

MLT 2

MASTER LUBE TRAINING

Todos

Análisis de lubricante y Tribo- diagnóstico bajo norma ISO 14830

Cómo incrementar la vida del motor a diésel controlando 4 elementos clave

Control de Contaminación en Tres Pasos

Estableciendo límites del análisis de aceite para detectar fallas como un profesional.

PAÍS

Todos

Chile

Colombia

México

Perú

Puerto Rico

Eventos pasados y futuros

Todos

Solo eventos pasados

Solo eventos futuros

ABRIL 2024

Detalles del evento

Curso Online en Vivo en el que los participantes tendrán los conocimientos para la toma de decisiones y ejecución de tareas en la planta, los cuales son requeridos en la

Detalles del evento

Curso Online en Vivo en el que los participantes tendrán los conocimientos para la toma de decisiones y ejecución de tareas en la planta, los cuales son requeridos en la certificación ICML para MLT I o MLA I.

Obtén los conocimientos que te permitirán alcanzar el máximo rendimiento que tus lubricantes te pueden otorgar, conociendo sus características básicas y la manera correcta de aplicarlos y cuidarlos; conocimientos de aplicación práctica que podrás aplicar inmediatamente en tu planta.

El curso Lubricación y Análisis de Aceite – Nivel 1 – MLT I/ MLA I proporciona un conjunto de (habilidades) para la toma de decisiones y ejecución correcta de tareas en la planta.

Proporciona las bases técnicas necesarias para basar nuestras decisiones y la ejecución de las tareas en planta, de forma correcta.

Con este curso podrás adquirir los conocimientos que te permitirán alcanzar el máximo rendimiento de tus lubricantes, conociendo sus propiedades y características y la manera correcta de aplicarlos y protegerlos en tu planta

El contenido del curso Lubricación y Análisis de Aceite – Nivel 1 (MLTI/MLAI) está totalmente alineado al cuerpo de conocimiento para obtener las certificaciones MLT I y MLA I del Consejo Internacional de Lubricación de Maquinaria (ICML).

Lo que aprenderás

Los secretos de la selección de lubricantes Las mejores prácticas para el almacenamiento, manejo y despacho de lubricantes Las 4 reglas de la lubricación ¿Pistolas de engrase o arma mortal? Efectivo análisis de aceite con una toma de muestra precisa ¡Y mucho más!

Material incluido

Manual impreso a color. Libro Digital: “Oil analysis basics». Acceso a Noria Academy –Paquete de estudio (MLTI/MLAI) *Plataforma de preparación para examen de certificación*. Clases grabadas para repaso posterior. Video Streaming: “Fundamentos de Lubricación”. Ebook: Complemento para certificación ICML (descargable/PDF) Certificado digital de participación.

Tiempo

8 (LUNES) 4:00 pm - 19 (VIERNES) 6:30 pm(GMT-06:00) Ver en mi tiempo

Localización

Online En Vivo

Horarios de eventos futuros en esta serie de eventos que se repiten

JULIO 1, 2024 4:00 pmSEPTIEMBRE 23, 2024 4:00 pmDICIEMBRE 2, 2024 4:00 pm

Eventos relacionados

Lubricación y Análisis de Aceite - Nivel 1 - MLT I/ MLA I (PRESENCIAL - CHILE)

NOVIEMBRE 28, 2023 (Todo el día) - NOVIEMBRE 30, 2023 (Todo el día)Lubricación y Análisis de Aceite - Nivel 1 - MLT I/ MLA I (PRESENCIAL - BOGOTA)

NOVIEMBRE 20, 2023 (Todo el día) - NOVIEMBRE 22, 2023 (Todo el día)Lubricación y Análisis de Aceite - Nivel 1 - MLT I/ MLA I (PRESENCIAL - CDMX)

NOVIEMBRE 7, 2023 (Todo el día) - NOVIEMBRE 9, 2023 (Todo el día)Lubricación y Análisis de Aceite - Nivel 1 - MLT I/ MLA I (PRESENCIAL - CALI)

AGOSTO 1, 2023 4:00 pm - AGOSTO 3, 2023 6:30 pmOrganizador

Noria Latín América

Detalles del evento

Curso Online en Vivo en el que los participantes tendrán los conocimientos para justificar la toma de decisiones y recomendación de tareas en la planta los cuales son requeridos en

Detalles del evento

Curso Online en Vivo en el que los participantes tendrán los conocimientos para justificar la toma de decisiones y recomendación de tareas en la planta los cuales son requeridos en la certificación ICML para MLA II.

Aprende a monitorizar la condición de tu maquinaria desarrollando tus conocimientos y habilidades indispensables; así podrás justificar tus decisiones y recomendaciones de tareas pro activas en la planta. Este curso desarrolla los conocimientos del análisis de lubricantes de maquinaria a un grado superior en temas importantes para la ejecución de tareas específicas de un analista de lubricantes.

Con el curso Análisis de aceite – Nivel 2 – MLA II Obtendrás todo el conocimiento necesario para comenzar de manera efectiva tu programa de análisis de lubricante, tomando muestras representativas para conocer de manera consistente y real las condiciones bajo las cuales se encuentra operando tu lubricante dentro de tu equipo, así como los conocimientos para la construcción de un programa ajustado a las necesidades de tu planta.

Desarrollarás conocimientos técnicos en un nivel avanzado, suficientes para establecer una estrategia de monitoreo de condición basada en el entorno de tu planta, características y particularidades de tu operación, personalizando el cuidado de tus equipos y el lubricante que opera en ellos.

El contenido del curso Análisis de aceite – Nivel 2 – MLA II está totalmente alineado al cuerpo de conocimiento para obtener la certificación como Analista de lubricantes de máquinas Nivel 2 – MLA II del Consejo Internacional de Lubricación de Maquinaria (ICML).

Tiempo

ABRIL 22 (LUNES) 4:00 pm - MAYO 3 (VIERNES) 6:30 pm(GMT-06:00) Ver en mi tiempo

Localización

Online En Vivo

Horarios de eventos futuros en esta serie de eventos que se repiten

AGOSTO 19, 2024 4:00 pm

Organizador

Noria Latín América

MAYO 2024

Detalles del evento

Curso Presencial en el que los participantes tendrán los conocimientos para la toma de decisiones y ejecución de tareas en la planta, los cuales son requeridos en la certificación ICML

Detalles del evento

Curso Presencial en el que los participantes tendrán los conocimientos para la toma de decisiones y ejecución de tareas en la planta, los cuales son requeridos en la certificación ICML para MLT I o MLA I.

Obtén los conocimientos que te permitirán alcanzar el máximo rendimiento que tus lubricantes te pueden otorgar, conociendo sus características básicas y la manera correcta de aplicarlos y cuidarlos; conocimientos de aplicación práctica que podrás aplicar inmediatamente en tu planta.

El curso Lubricación y Análisis de Aceite – Nivel 1 – MLT I/ MLA I proporciona un conjunto de (habilidades) para la toma de decisiones y ejecución correcta de tareas en la planta.

Proporciona las bases técnicas necesarias para basar nuestras decisiones y la ejecución de las tareas en planta, de forma correcta.

Con este curso podrás adquirir los conocimientos que te permitirán alcanzar el máximo rendimiento de tus lubricantes, conociendo sus propiedades y características y la manera correcta de aplicarlos y protegerlos en tu planta

El contenido del curso Lubricación y Análisis de Aceite – Nivel 1 (MLTI/MLAI) está totalmente alineado al cuerpo de conocimiento para obtener las certificaciones MLT I y MLA I del Consejo Internacional de Lubricación de Maquinaria (ICML).

Lo que aprenderás

Los secretos de la selección de lubricantes Las mejores prácticas para el almacenamiento, manejo y despacho de lubricantes Las 4 reglas de la lubricación ¿Pistolas de engrase o arma mortal? Efectivo análisis de aceite con una toma de muestra precisa ¡Y mucho más!

Material incluido

– Manual impreso a color. – Acceso a Noria Academy – Paquete de estudio (MLTI/MLAI) *Plataforma de preparación para examen de certificación*. – Libreta/ Block y pluma – Cofee Break – Comida de medio día – Certificado digital de participación.

Tiempo

MAYO 14 (MARTES) - 16 (JUEVES)(GMT-06:00) Ver en mi tiempo

Localización

Ciudad de México (CDMX)

Ciudad de México (CDMX)

Horarios de eventos futuros en esta serie de eventos que se repiten

OCTUBRE 15, 2024 4:00 pm

Eventos relacionados

Lubricación y Análisis de Aceite - Nivel 1 - MLT I/ MLA I (PRESENCIAL - CHILE)

NOVIEMBRE 28, 2023 (Todo el día) - NOVIEMBRE 30, 2023 (Todo el día)Lubricación y Análisis de Aceite - Nivel 1 - MLT I/ MLA I (PRESENCIAL - BOGOTA)

NOVIEMBRE 20, 2023 (Todo el día) - NOVIEMBRE 22, 2023 (Todo el día)Ingeniería en Lubricación de Maquinaria – MLE (PRESENCIAL - BOGOTA)

SEPTIEMBRE 26, 2023 (Todo el día) - SEPTIEMBRE 29, 2023 (Todo el día)Lubricación y Análisis de Aceite - Nivel 1 - MLT I/ MLA I (PRESENCIAL - CALI)

AGOSTO 1, 2023 4:00 pm - AGOSTO 3, 2023 6:30 pmLubricación y Análisis de Aceite - Nivel 1 - MLT I/ MLA I

OCTUBRE 2, 2023 4:00 pm - OCTUBRE 13, 2023 6:30 pmLubricación y Análisis de Aceite - Nivel 1 - MLT I/ MLA I

DICIEMBRE 4, 2023 4:00 pm - DICIEMBRE 15, 2023 6:30 pmOrganizador

Noria Latín América

Detalles del evento

Curso Online en Vivo en el que los participantes tendrán los conocimientos y criterios para la toma de decisiones y diseño de tareas en la planta los cuales son requeridos

Detalles del evento

Curso Online en Vivo en el que los participantes tendrán los conocimientos y criterios para la toma de decisiones y diseño de tareas en la planta los cuales son requeridos en la certificación ICML para MLT II.

Este curso desarrolla los conceptos de la lubricación de maquinaria a un nivel avanzado para el diseño y ejecución de un programa de lubricación; incrementa el rendimiento de sus activos a través de nuevos estándares de excelencia y mejores prácticas de lubricación.

Sé el experto que defina el qué, por qué y para qué de la excelencia en lubricación mediante estrategias avanzadas para el diseño y ejecución de las tareas de lubricación.

El curso Lubricación de maquinaria Nivel 2 – MLT II cubre temas avanzados de lubricación y facilita herramientas para obtener ahorros importantes en presupuesto, optimizando las tareas de aplicación y los espacios de los almacenamientos y manejo del lubricante, así como la definición de una adecuada estrategia para el control de contaminación y reacondicionamiento de los lubricantes.

Con el curso Lubricación de Maquinaria Nivel 2 podrás incrementar el rendimiento de tus activos a través del estándar internacional ICML 55.1, bajo la categoría de clase mundial.

El contenido del curso Lubricación de maquinaria Nivel 2 – MLT II está totalmente alineado al cuerpo de conocimiento para obtener la certificación como Técnico en Lubricación de Maquinaria nivel 2 – MLT II del Consejo Internacional de Lubricación de Maquinaria (ICML)

Tiempo

20 (LUNES) 4:00 pm - 31 (VIERNES) 6:30 pm(GMT-06:00) Ver en mi tiempo

Localización

Online En Vivo

Horarios de eventos futuros en esta serie de eventos que se repiten

OCTUBRE 21, 2024 4:00 pm

Organizador

Noria Latín América

Detalles del evento

Curso presencial en el que los participantes obtendrán los conocimientos necesarios para certificarte como MLE por ICML a través de la conexión de los objetivos de un programa de lubricación

Detalles del evento

Curso presencial en el que los participantes obtendrán los conocimientos necesarios para certificarte como MLE por ICML a través de la conexión de los objetivos de un programa de lubricación con los temas centrales de confiabilidad, mantenimiento y gestión de activos.

Este curso va más allá de la lubricación para entender su relación con las estrategias de confiabilidad y mantenimiento, alineadas a los objetivos de la gestión de activos; aborda temas de ahorro de energía, ecología, economía circular, seguridad y proveedores.

¿Qué incluye mi curso?

– Manual impreso a color.

– Noria Academy – Paquete de estudio (MLE) *Plataforma de preparación para examen de certificación*.

– Libreta/ Block

– Pluma

– Cofee Break

– Comida de medio día

– Certificado digital de participación.

* Noria Academy estará disponible por 365 días a partir del inicio del curso.

Lo que aprenderás

*Gestione un equipo de lubricación exitoso, incluidos técnicos y analistas *Optimice la selección y el mantenimiento de lubricantes de su planta *Planificar tareas de mantenimiento preventivo (PM) de lubricación y órdenes de trabajo *Analizar fallas relacionadas con la lubricación a través de FMEA, RCFA y otros enfoques *Evaluar los gastos de capital utilizando métodos de análisis económico *Mantener los activos de la máquina lubricada en el contexto de ICML 55.01 e ISO 55001

Material incluido

Manual impreso a color. Libro Digital: “Mantenimiento Centrado en el Negocio”. Acceso a Noria Academy – Paquete de estudio (MLE). *Plataforma de preparación para examen de certificación*. Clases grabadas para repaso posterior. Booklet/ Artículos de soporte (descargable). Certificado digital de participación.

Tiempo

MAYO 21 (MARTES) - 24 (VIERNES)(GMT-06:00) Ver en mi tiempo

Localización

Medellin

Eventos relacionados

Organizador

Noria Latín América

JUNIO 2024

Detalles del evento

Curso Online en Vivo en el que los participantes tendrán los conocimientos para interpretar e indagar en la información del análisis de lubricante, justificar la toma de decisiones y recomendar

Detalles del evento

Curso Online en Vivo en el que los participantes tendrán los conocimientos para interpretar e indagar en la información del análisis de lubricante, justificar la toma de decisiones y recomendar acciones en la planta, conocimientos que son requeridos en la certificación ICML para MLA III.

Adquiere los conocimientos avanzados del análisis de lubricantes de maquinaria a un grado especializado en detectar el desgaste de la maquinaria; incrementando el desempeño de tus activos a través de la monitorización de condición y mejores prácticas de lubricación.

El curso Análisis de aceite – Nivel 3 – MLA III está diseñado para especialistas en monitoreo de condición, analistas, laboratoristas, y/o todo aquel que requiera profesionalizar sus competencias relacionadas a la gestión de un programa de análisis de lubricante, así como dirigir su estrategia de mantenimiento a un sentido proactivo, de la mano de una poderosa herramienta como lo es el análisis de lubricante (grasa y aceite), siempre y cuando sea información confiable y bien procesada, este es el objetivo principal del entrenamiento, asegurar que la información que recibimos es veráz y contundente ,cuando tengamos que tomar acciones que repercutan en la disponibilidad o en el ahorro de recursos tanto humanos como economicos, tener un MLAIII respaldando estas acciones, es lo ideal.

Adquiere los conocimientos avanzados del análisis de lubricantes de maquinaria a un grado especializado en detectar el desgaste de la maquinaria, incrementando el desempeño de tus activos a través de la monitorización de condición y mejores prácticas de lubricación.

El contenido del curso Análisis de Aceite Nivel 3 – MLA III está totalmente alineado al cuerpo de conocimiento para obtener la certificación como Analista de lubricantes de máquinas Nivel 3 – MLA III del Consejo Internacional de Lubricación de Maquinaria (ICML).

Lo que aprenderás

Aquí es donde vamos a poder sacarle provecho a la inversión que representa para nuestra organización el contar con un programa de análisis de lubricante activo mediante la toma desiciones técnicamente fundamentadas, el retorno que podemos obtener al prevenir una falla catastrófica a través de una buena lectura de datos, es invaluable. *Desgaste de la máquina *Análisis de vibraciones y aceite *Propiedades de los fluidos y agotamiento de aditivos *Contaminación *Tecnología de análisis *Diseño del programa de análisis de aceite

Material incluido

– Manual impreso a color. – Libro Digital: “Interpretación de análisis de lubricantes: Guía de diagnóstico y pronóstico para al toma de decisiones sustentadas”. – Clases grabadas para repaso posterior. – Video Streaming: “Las mejores prácticas de toma de muestra”. – Booklet/ Artículos de soporte (descargable). – Certificado digital de participación. NO INCLUYE NORIA ACADEMY *El material físico es enviado por mensajería * Tanto el video streaming como las clases grabadas estarán disponibles durante 30 días a partir del inicio del curso.

Tiempo

17 (LUNES) 4:00 pm - 28 (VIERNES) 6:30 pm(GMT-06:00) Ver en mi tiempo

Localización

Online En Vivo

Horarios de eventos futuros en esta serie de eventos que se repiten

NOVIEMBRE 18, 2024 4:00 pm

Organizador

Noria Latín América

Consigue las herramientas que necesitas para tu certificación con la app de Noria Academy, ¡gratis con la compra de tu formación!

Aprende másLibros Físicos y Digitales

Biblioteca actualizada con títulos referentes al mundo de la lubricación en idioma español en versión físico y digital.

Visita nuestra libreríaAumenta tu conocimiento

Aumenta tu confianza

Obtener la lubricación correcta reduce los costos de mantenimiento y aumenta la confiabilidad, pero esto no sucede por accidente. Ten confianza en tus decisiones de lubricación con la capacitación y el apoyo de los expertos en lubricación del mundo real de Noria Latín América.

Obtener más informaciónObtén información sobre la confiabilidad habilitada por lubricación de nuestros expertos.

Suscríbete a Noria

Regístrate para recibir el boletín electrónico de Noria.

Recibe noticias y consejos directamente en tu bandeja de entrada.

Casos de estudio de nuestros clientes

Aprende cómo puede impulsar el éxito con la lubricación

El programa de lubricación

permite a Simmons Feed reducir el tiempo

de inactividad en un 50%.

La planta de Simmons Feed Ingredients en Southwest City, Missouri, contrató a los consultores de Noria para desarrollar una hoja de ruta para la excelencia en lubricación. Después de implementar el desarrollo y la capacitación del programa de lubricación de Noria, la planta pudo lograr un aceite más limpio, evitar fallas en las máquinas, evitar la pérdida de producción y ahorrar hasta $1 millón al año.

El hardware genera

un cambio cultural

en Argos Newberry

La planta de cemento Argos en Newberry, Florida, tenía una directiva de su equipo corporativo para mejorar los procedimientos de lubricación y el hardware, pero necesitaba ayuda para comenzar. Después de recibir capacitación de Noria y una evaluación de Ascend, la planta pudo trabajar con el equipo de Noria para identificar mejores opciones de manejo de lubricantes, técnicas de engrase más efectivas y oportunidades para una mejor exclusión y eliminación de contaminantes. Su éxito ha alentado al equipo de Argos a implementar mejoras similares en sus otras plantas también.

El enfoque de mantenimiento proactivo en Sinclair impacta en los resultados

La capacitación en el sitio y el desarrollo del programa de lubricación de Noria ayudaron a transformar la refinería Sinclair Wyoming en un líder de la industria para la lubricación de maquinaria. Con la orientación de Noria, la refinería pudo cambiar a un enfoque de mantenimiento proactivo y adoptar las mejores prácticas, lo que tuvo un impacto significativo en sus operaciones y resultados.

CONTÁCTANOS HOY

- Dirección: Plaza Teocalli, Blvd. Campestre No. Ext. 59 – No. Int. 15, Colonia La Florida, León Guanajuato, Código Postal 37190

- +52 477 711 2323

- [email protected]

- Horario: Lunes – Viernes: 7:00 AM – 7:00 PM

Colombia

Colombia Chile

Chile Costa Rica

Costa Rica Bolivia

Bolivia Ecuador

Ecuador Perú

Perú Honduras

Honduras El Salvador

El Salvador Guatemala

Guatemala Puerto Rico

Puerto Rico Panama

Panama Paraguay

Paraguay Centro América y Caribe

Centro América y Caribe