Considerando los efectos que la contaminación puede tener en la lubricación, no es difícil entender por qué la filtración de aceite es tan importante para la maquinaria industrial o móvil. Sin ella, los contaminantes se acumularían y la abrasión inducida por contaminantes quedaría fuera de control, lo que daría como resultado una lubricación deficiente y máquinas más propensas a fallas prematuras.

Dependiendo de las necesidades del sistema, existen varios tipos de filtros de aceite, todos diseñados para capturar diferentes tipos de contaminantes con distintos niveles de desempeño. Las partículas sólidas son el principal contaminante objetivo en los filtros de aceite, pero el agua también tiene oportunidad de ser absorbida por muchos de estos filtros, incluidos los fabricados con fibras de celulosa y papel enrollado.

El agua en estos filtros incluso podría mejorar hasta cierto punto la capacidad del filtro para capturar partículas. Sin embargo, si el filtro está expuesto a demasiada agua, puede hacer que el filtro funcione incorrectamente o incluso obstruir el flujo de aceite.

Una poco de historia

Algunos de los primeros filtros conocidos fueron creados para eliminar contaminantes no deseados del agua. Este proceso fue iniciado por los romanos, pero también se ha citado que tienen otros orígenes. La palabra “filtro” en realidad proviene de la palabra latina “filtrum” o “feltrum”, que se relaciona con el fieltro o la lana comprimida, proporcionando un medio para filtrar contaminantes cuando el agua pasa a través de ella. El desarrollo de filtros para la limpieza del aceite no se produjo sino hasta principios de 1900 gracias al progreso de la refinación del petróleo crudo y la industria del automóvil.

Fallas de filtro inducidas por agua

Un sistema de filtración generalmente está dimensionado y configurado para manejar los tipos y cantidades esperados de contaminantes a los que estará expuesto el sistema. También es importante seleccionar componentes para el sistema de filtración que permitan un mantenimiento poco frecuente del filtro. El medidor de presión diferencial debe cambiar gradualmente a medida que el elemento del filtro se satura. Después de varios ciclos de cambios normales del filtro, el programa de mantenimiento será predecible.

Sin embargo, cuando se expone el sistema a una cantidad inesperada de agua, puede obstruir el filtro y causar un cambio drástico en la presión diferencial, ejerciendo una tensión repentina en el elemento del filtro. Si esto continúa durante días o semanas, el elemento puede debilitarse y dañarse, creando un pasadizo por el cual el aceite fluirá sin ser filtrado.

Por lo tanto, si bien estos tipos de filtros pueden absorber una cierta cantidad de agua, si se les ignora cuando se saturan con agua durante largos períodos de tiempo, el sistema de filtración se verá comprometido.

Otra forma en que el agua puede dañar los filtros es a través de la oxidación. No es extraño ver pequeñas cantidades de agua en el aceite, típicamente en estado disuelto, y en algunos casos es inevitable. Si el agua permanece en pequeñas cantidades, la mayoría de los filtros no tendrán consecuencias significativas. Sin embargo, si la cantidad de agua aumenta más allá del punto de saturación del aceite, los efectos negativos sobre el lubricante y la máquina aumentarán, lo que afectará el desempeño del filtro.

La naturaleza reactiva del agua también promueve reacciones de oxidación con las estructuras moleculares del lubricante. A medida que ocurre la oxidación, el agua reacciona con los hidrocarburos para formar radicales libres y compuestos oxigenados. Estos nuevos productos en el lubricante exponen las zonas de lubricación de la maquinaria a los efectos perjudiciales de los ácidos orgánicos y los productos poliméricos de alto peso molecular.

En otras palabras, se formarán lodos, lacas, barnices y otras resinas, causando estragos en cualquier lugar por donde fluya el aceite. Uno de los lugares por donde fluirá el aceite es a travéz del filtro, donde estas sustancias gomosas y pegajosas saturarán rápidamente el elemento filtrante.

Además, el agua estimula el crecimiento de organismos microbianos. Por ejemplo, el crecimiento bacteriano puede causar la formación de ácido sulfúrico, que puede volverse corrosivo en el aceite y hacia las superficies de la máquina. Cuando este tipo de crecimiento pasa desapercibido y no se controla, puede provocar una degradación prematura del lubricante, desgaste corrosivo y una vida útil más corta del filtro.

Las temperaturas de operación más frías también pueden crear retos en todos los aspectos de la lubricación y operación de la maquinaria. En lo que respecta a los filtros, el aceite no solo es más viscoso, sino que el agua a temperaturas bajo cero en un sistema de lubricación puede generar problemas alarmantes. Las gotas de agua se convertirán en cristales de hielo, particularmente cuando la concentración de agua es elevada. Estos cristales formarán un nuevo tipo de contaminante sólido que puede alojarse en el medio filtrante, causando una disminución rápida en el desempeño del filtro. Con turbulencias y temperaturas cambiantes, también puede ocurrir daño permanente al filtro ya que los cristales fluctúan en tamaño y posición. En algunos casos, el filtro puede romperse cuando se obstruye el flujo.

Filtrabilidad de lubricantes

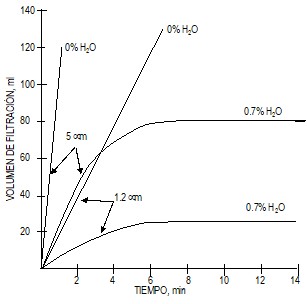

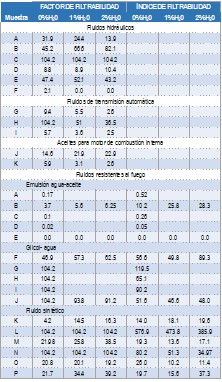

Así como los contaminantes y las condiciones de operación pueden alterar o dañar un filtro, ciertas propiedades del aceite también pueden causar desafíos en la capacidad de filtración del aceite. Filtrabilidad es el término utilizado para describir la facilidad con la que se puede filtrar el aceite, incluso en presencia de contaminantes externos como el agua.

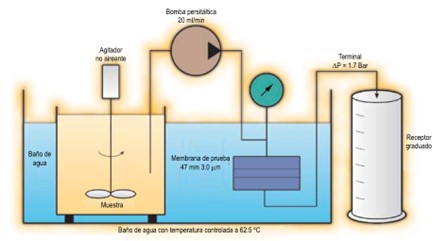

Se prueba la filtrabilidad de muchos aceites mediante el procedimiento especificado por ISO 13357-1:2017. Este procedimiento se basa en la premisa de que los aceites lubricantes pueden dejar de ser filtrables por razones distintas a la viscosidad. Dado que se sabe que el agua perjudica la filtración, la primera parte del procedimiento se diseñó para establecer “un método para evaluar la filtrabilidad de los aceites en presencia de contaminación con agua”. La segunda parte del procedimiento tiene la intención de “investigar la filtrabilidad de un aceite que se utiliza en aplicaciones donde la presencia de agua en el aceite es poco probable”. Los pasos de este procedimiento se pueden resumir de la siguiente manera:

- La muestra de aceite se contamina deliberadamente con un volumen controlado de agua y se mezcla.

- La mezcla se coloca en un horno durante dos horas, se saca, se agita y luego se vuelve a introducir al horno, que se ajusta a aproximadamente 70 ºC, durante 70 horas.

- Posteriormente la mezcla se saca del horno y se mantiene a temperatura ambiente y lejos de la luz durante 24 horas.

- Usando un filtro con un tamaño de poro de 3 micrones y una membrana compuesta de celulosa y nitrato en un aparato de filtración especial equipado con un recipiente a presión, la mezcla de agua/aceite tratada se mezcla vigorosamente siguiendo un procedimiento estricto y luego se vierte en un embudo de filtración.

- Después de alcanzar el diferencial de 25 libras por pulgada cuadrada (psid), se miden el tiempo transcurrido y el volumen de la mezcla de muestra en un cilindro de recolección.

- La capacidad de filtrado resultante se puede analizar a partir de estos datos. El factor de filtrabilidad se informa como una relación del volumen de aceite que pasa a través de la membrana filtrante dividido por el área de la membrana. Dado que los resultados de la prueba dependen de la cantidad de agua agregada a la muestra, la capacidad de filtración se puede reportar con relación a este volumen.

Este procedimiento está destinado principalmente a fluidos hidráulicos nuevos con un grado de viscosidad ISO (ISO VG) de hasta 100. También se puede realizar una modificación del procedimiento para establecer la capacidad de filtración de otros tipos de aceites lubricantes.

Si le preocupa que la contaminación con agua esté influyendo en la capacidad de su lubricante para ser filtrado, consulte al soporte técnico del fabricante del lubricante para determinar si esta prueba se ha efectuado en su lubricante. Además, es posible que desee ponerse en contacto con su laboratorio de análisis de aceite para que le realicen esta prueba si la filtrabilidad es un problema.

La filtrabilidad de algunos aceites también puede verse afectada por subproductos de algunos aditivos u otros contaminantes insolubles, que a menudo se encuentran como resultado de la oxidación del aceite, la degradación térmica y el barniz. Incluso algunos aditivos organometálicos pueden provocar un filtro obstruido. Cuando se permite que ciertos aditivos reaccionen con el agua en el aceite, la formación de precipitados causará aún peores problemas de filtración.

Cómo administrar el agua

Como ya se mencionó, es difícil prevenir el ingreso de agua por completo, y evitarlo puede incluso no ser necesario. De hecho, para algunos tipos de equipos, es mejor que exista un porcentaje muy pequeño de agua que estar completamente seco para evitar que algunos materiales específicos se resequen.

Sin embargo, cualquier cantidad de agua o humedad que se introduce en el proceso siempre debe identificarse, medirse y controlarse.

En los sistemas de depósito húmedo más pequeños y simples, deben usarse dispositivos de inspección visual para reconocer los signos de contaminación con agua. Entre estos dispositivos están el visor de sedimentos y agua en el fondo (BS&W, por sus siglas en inglés), una mirilla 3-D y/o una mirilla de tipo columna.

Otros visores en línea o mirillas de flujo también pueden ofrecer evidencia de humedad. El agua se revelará a travéz de una apariencia turbia o lechosa, o se acumulará en el visor BS&W.

Los equipos con fácil acceso para inspeccionar el espacio superior pueden ayudar a proporcionar una indicación rápida de cualquier ingreso de humedad. Cuando las temperaturas cambian, los ciclos térmicos pueden hacer que el agua se evapore y separe del aceite, acumulándose en la superficie del espacio superior de la máquina. Con el tiempo, puede presentarse corrosión. La evidencia de este estado del agua o cualquier otra forma se puede detectar mediante inspecciones visuales.

Los dispositivos de control de la humedad del espacio superior, como purga con aire seco de instrumentos o respiradores desecantes, pueden ayudar drásticamente a evitar que la humedad del aire ingrese al aceite. Un respirador desecante también puede indicar la probabilidad de que haya agua presente en la máquina.

En los equipos más grandes, complejos y críticos se deben seguir las mismas recomendaciones mencionadas anteriormente, incluyendo además el análisis de aceite y posiblemente análisis en línea de contenido de humedad. La mayoría de los equipos industriales deben mantener un objetivo de humedad entre 50-300 partes por millón (ppm), dependiendo de la sensibilidad del componente, la metalurgia, la criticidad y otros factores.

61%

de los profesionales de la lubricación dicen que los filtros de superficie o de

membrana son los tipos de filtros de aceite más comúnmente utilizados en su

planta, según una encuesta reciente en MachineryLubrication.com

Cómo administrar el filtro

La administración de los filtros debe incluir una combinación de actividades, comenzando con la selección del filtro para las necesidades del sistema. Si el agua es un contaminante común fuera de control, entonces pueden ser necesarios filtros diseñados específicamente para ayudar a eliminar grandes cantidades de agua o dispositivos externos de remoción de agua.

En segundo lugar, conocer y controlar los puntos de ingreso para todo tipo de contaminantes aumentará no solo la vida útil del filtro, sino también la vida útil del aceite y la máquina.

El control de la contaminación se trata de exclusión y remoción. La remoción por medio de un filtro puede ser inevitable hasta cierto punto, pero invertir en la exclusión de contaminantes solo cuesta una décima parte de lo que le costará después de que la contaminación ingrese al sistema durante la vida útil de la máquina. Además, los contaminantes sólidos no son los únicos tipos de contaminantes que deben considerarse. La humedad es el segundo contaminante más destructivo y a menudo se ignora.

Al igual que con cualquier filtración, se debe instalar un medidor de presión diferencial para identificar un cambio de presión entre los lados de entrada y salida de la carcasa del filtro. Esto dará una indicación del nivel de saturación del medio filtrante. Si se ha seleccionado el filtro correcto, la presión diferencial aumentará gradualmente durante varias semanas o un mes. Por supuesto, en cualquier momento puede presentarse un pico drástico como resultado de un aumento inesperado de partículas o la saturación de los elementos filtrantes a causa del agua u otros productos insolubles. Siendo ese el caso, nunca confíe únicamente en datos históricos para determinar con qué frecuencia cambiar un filtro, especialmente para equipos críticos.

Al igual que todos los dispositivos de inspección instalados en el equipo, el medidor de presión diferencial debe inspeccionarse con frecuencia y marcarse para que el personal de mantenimiento y operaciones pueda reconocer fácilmente un problema e informarlo de inmediato.

Bennett Fitch, Noria Corporation. Traducido por Roberto Trujillo Corona, Noria Latín América

Publicado en Machinery Lubrication (6/2018)

Colombia

Colombia Chile

Chile Costa Rica

Costa Rica Bolivia

Bolivia Ecuador

Ecuador Perú

Perú Honduras

Honduras El Salvador

El Salvador Guatemala

Guatemala Puerto Rico

Puerto Rico Panama

Panama Paraguay

Paraguay Centro América y Caribe

Centro América y Caribe